+86-18790567707

Тщательная обработка создает шедевры! Полный процесс прецизионной обработки стальных втулок раскрыт

2026-01-15

В цехе механической обработки компании Jintiancheng Machinery рев машин то усиливается, то затихает, искры летят среди звуков резки, когда партии стальных втулок проходят тщательную обработку в несколько этапов, неуклонно продвигая производство. От сырья до готового изделия семь основных процессов — распиловка, расточка, токарная обработка наружного диаметра, фрезерование пазов, снятие заусенцев, контроль качества и нумерация — взаимосвязаны и выполняются с высочайшей точностью, демонстрируя основные преимущества компании и ее приверженность мастерству в области механической обработки.

«Контроль сырья — это первая линия защиты качества; точность процесса распиловки напрямую влияет на основу для последующей обработки», — пояснил директор цеха. На распиловочном участке операторы используют высокоточное распиловочное оборудование для точного позиционирования заготовки в соответствии со спецификациями стальной втулки, эффективно избегая таких проблем, как неровные торцы и отклонения размеров, которые легко возникают при традиционных методах распиловки, закладывая прочную основу для последующей прецизионной обработки. Нарезанные стальные заготовки аккуратно укладываются в стопки, ожидая следующего этапа обработки.

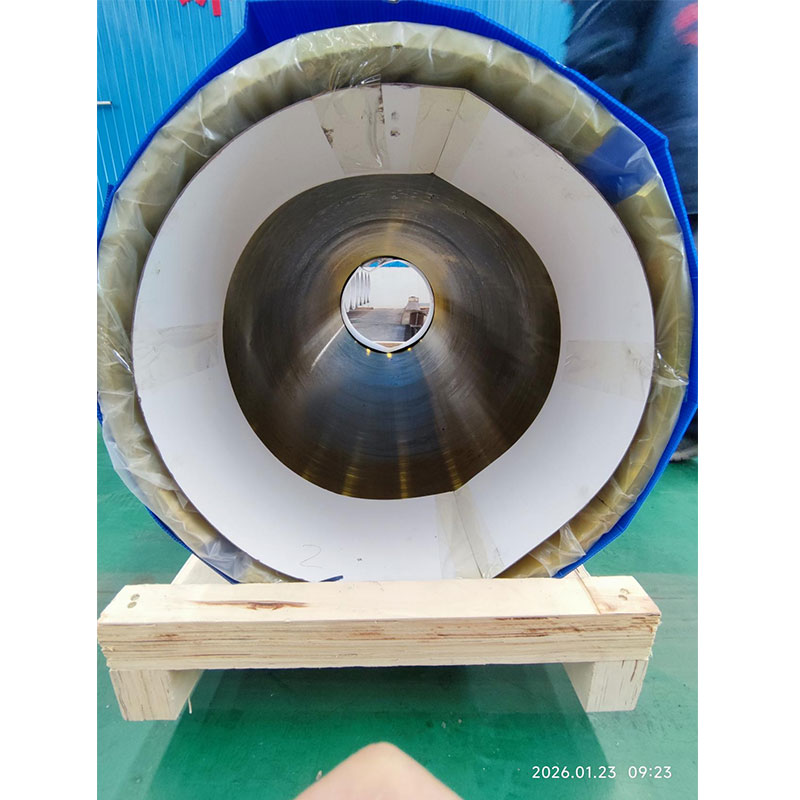

Процесс расточки является ключевым этапом обеспечения точности внутреннего отверстия стальной втулки, часто называемым «вырезанием сердцевины» изделия. В рабочей зоне станка с ЧПУ режущий инструмент точно перемещается внутри внутреннего отверстия стальной заготовки, постепенно корректируя диаметр отверстия в три этапа: черновая расточка, получистовая расточка и чистовая расточка. Учитывая высокие требования к точности внутреннего отверстия стальной втулки, в цехе используются высокоточные микрорегулировочные расточные инструменты для обеспечения соответствия размеров внутреннего отверстия требованиям заказчика, идеально удовлетворяя потребности в точной подгонке последующих компонентов.

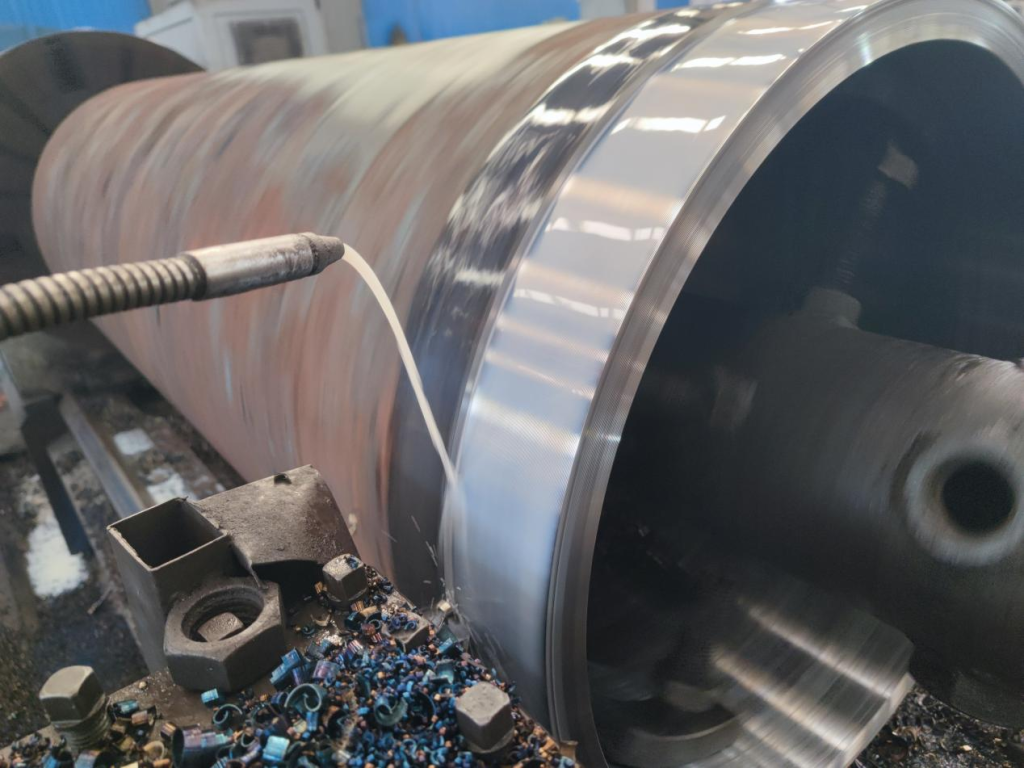

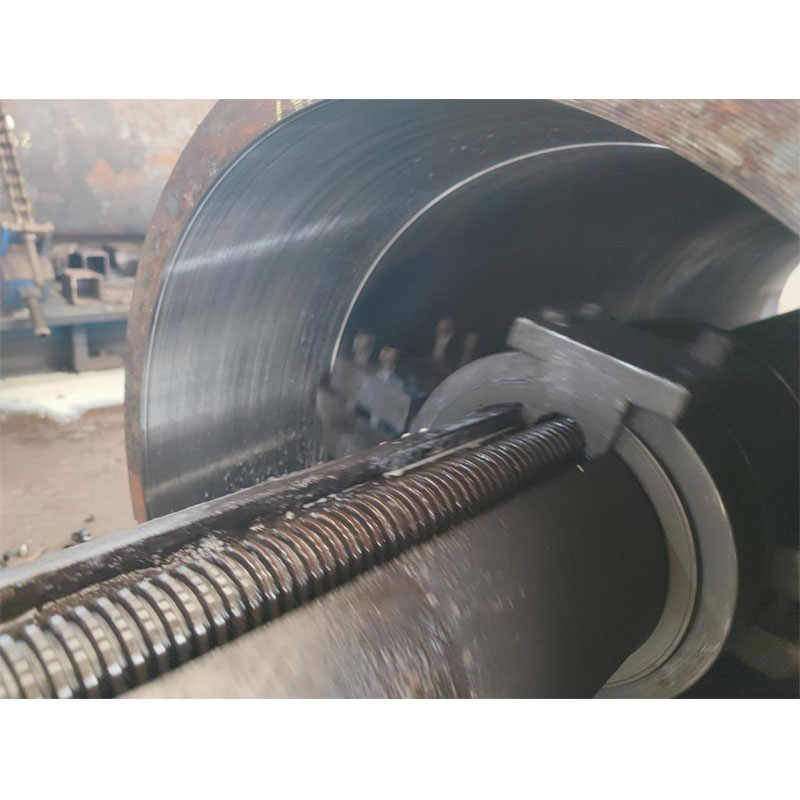

После процесса расточки, токарная обработка наружного диаметра также воплощает концепцию «тщательной работы». Оператор закрепляет обработанную заготовку в патроне токарного станка с ЧПУ и, используя уже обработанное внутреннее отверстие в качестве ориентира, точно обрабатывает наружный диаметр, придерживаясь принципа обработки с взаимным позиционированием. Во время высокоскоростной работы режущий инструмент плавно скользит по стальной поверхности, быстро удаляя излишки материала, при этом строго контролируя погрешности округлости и цилиндричности наружного диаметра. Стальная втулка, после обработки до наружного диаметра, имеет правильную и гладкую форму, а ее точность размеров и соосность внутреннего отверстия соответствуют проектным стандартам, закладывая прочную основу для последующей сборки.

Процесс фрезерования выемок проверяет как точность, так и гибкость обработки. В соответствии с требованиями к конструкции изделия, стальная втулка должна иметь выемки, обработанные в определенных местах для последующей установки и позиционирования. В цехе используются портальные фрезерные станки с ЧПУ, имеющие предварительно заданные траектории обработки, что позволяет режущему инструменту точно вырезать в заданных местах на стальной втулке, обеспечивая эффективное формирование выемок. Во время обработки система динамической компенсации оборудования корректирует параметры резания в режиме реального времени, эффективно предотвращая такие проблемы, как сколы и отклонения размеров на кромках выемок, гарантируя, что форма и размер каждой выемки полностью соответствуют чертежам.

«Детали определяют успех или неудачу; казалось бы, незначительные заусенцы могут стать скрытой опасностью, влияющей на производительность изделия», — говорит оператор на станции удаления заусенцев. После многократных процессов резки на поверхности и кромках стальной втулки легко накапливаются мелкие заусенцы. Эти заусенцы не только влияют на внешний вид изделия, но и могут вызывать износ во время сборки и эксплуатации. В цехе используется сочетание механического удаления заусенцев и ручной тонкой шлифовки. Сначала с помощью специализированного оборудования для удаления заусенцев удаляется большая часть заусенцев, а затем опытные операторы вручную шлифуют стальную втулку тонкими инструментами, чтобы обеспечить гладкую, безупречную поверхность и закругленные края.

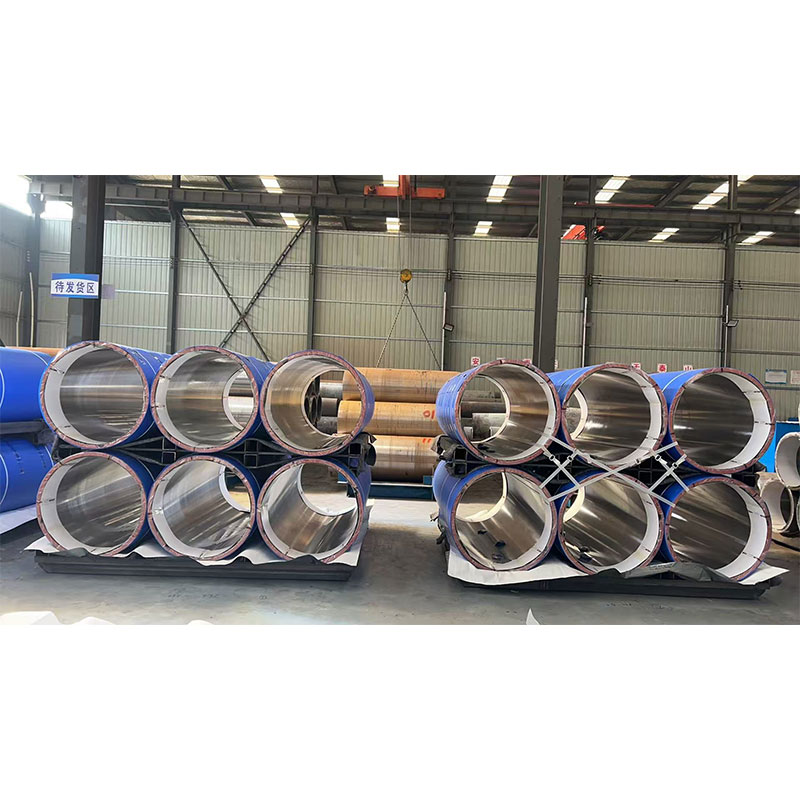

Процесс контроля качества — это «окончательная проверка» перед отправкой продукции с завода. В центре контроля качества инспекторы используют различное высокоточное испытательное оборудование, такое как внутренние микрометры, внешние микрометры, индикаторы часового типа и штангенциркули, для всесторонней проверки ключевых показателей стальных втулок, включая размеры внутреннего отверстия, точность внешнего диаметра, расположение выемки и шероховатость поверхности. Все данные испытаний записываются и архивируются в режиме реального времени, образуя полную систему отслеживания качества. Только продукция, соответствующая всем проектным стандартам, проходит проверку и переходит к следующему этапу; если обнаруживаются некачественные изделия, они немедленно возвращаются на анализ, чтобы гарантировать, что 100% продукции, покидающей завод, соответствует требованиям.

Заключительный этап, нумерация, присваивает каждой стальной втулке уникальный «идентификационный знак». Операторы используют лазерное маркировочное оборудование для точной маркировки номера изделия в заданном месте на стальной втулке. Этот номер содержит ключевую информацию, такую как производственная партия, дата производства и данные клиента, что облегчает управление запасами и отслеживаемость, а также обеспечивает точную информационную поддержку для обслуживания и ремонта изделия при последующем использовании. Лазерная маркировка четкая, износостойкая и устойчивая к выцветанию, сохраняя свою целостность в течение длительного времени.

От распиловки до нумерации семь основных процессов последовательно совершенствуются и строго контролируются. Компания Jintiancheng, благодаря своему тщательному мастерству, превращает каждую стальную втулку в высококачественный продукт.

Благодаря высокой точности и стабильности, стальные втулки компании широко используются в различных областях, таких как автомобилестроение, подъемное оборудование, металлургическое оборудование и горнодобывающее оборудование, завоевывая высокое признание на рынке. В будущем компания продолжит укреплять свои позиции в литейной промышленности, постоянно оптимизировать технологии обработки, повышать качество продукции и вносить больший вклад в высококачественное развитие обрабатывающей промышленности.