+86-18790567707

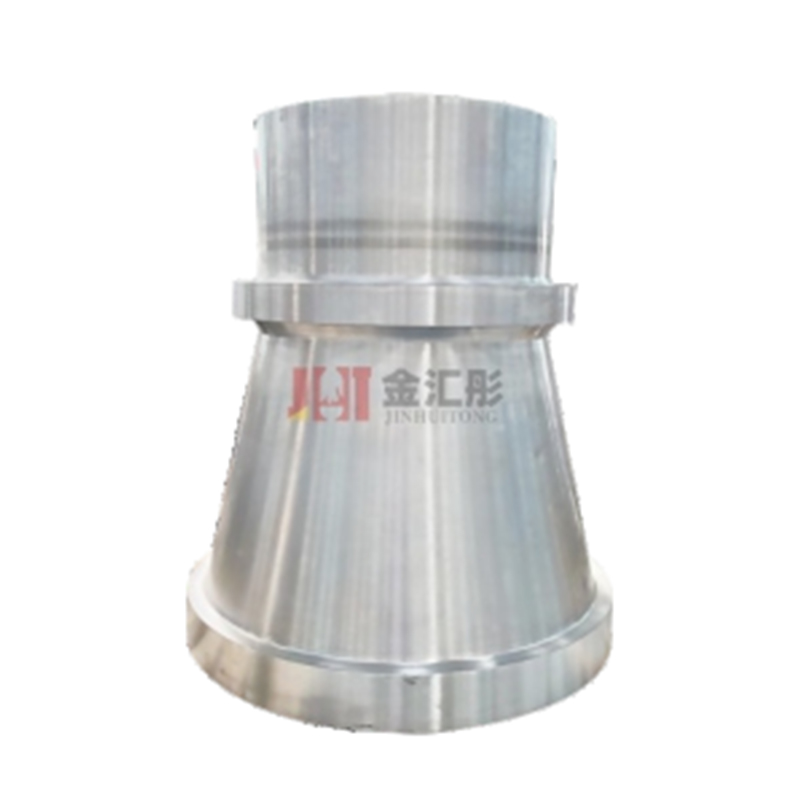

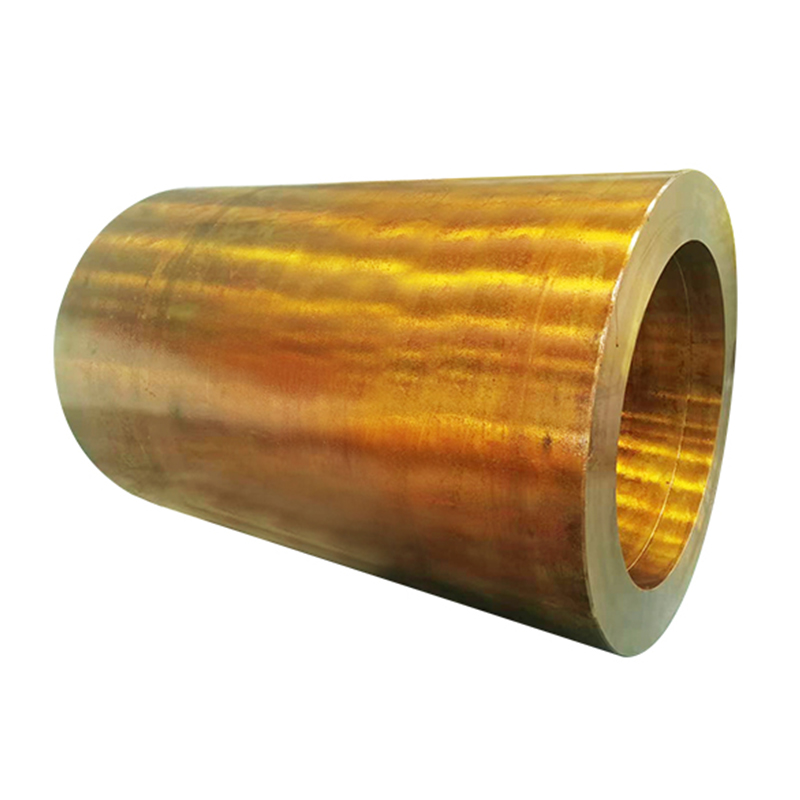

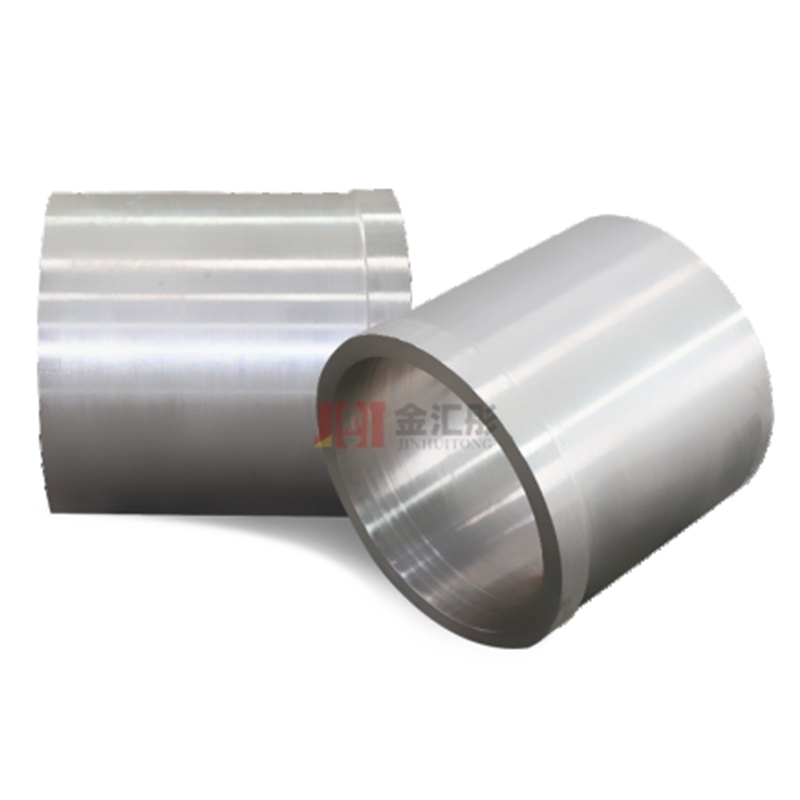

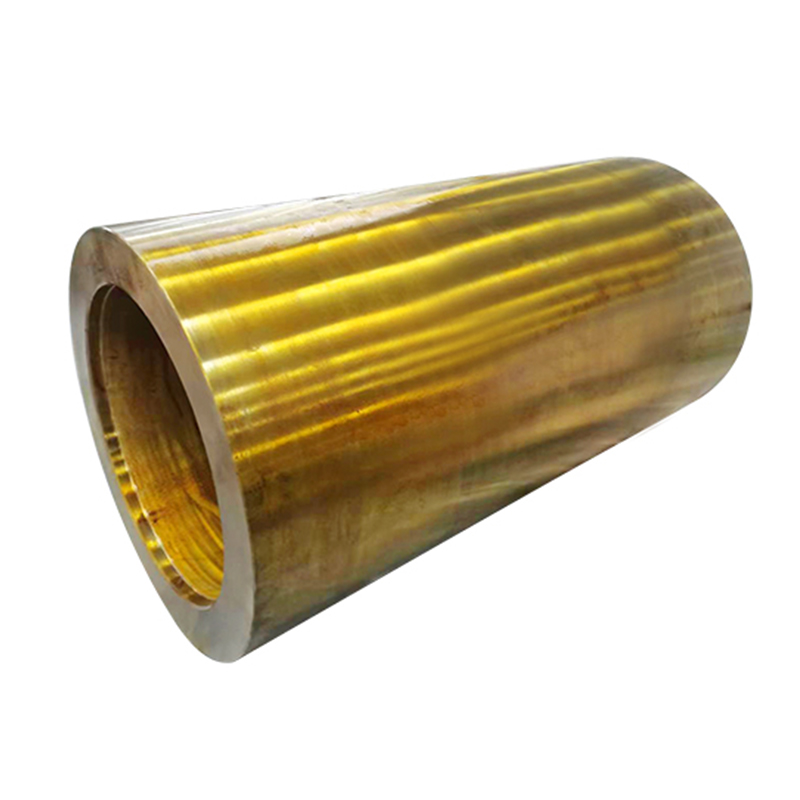

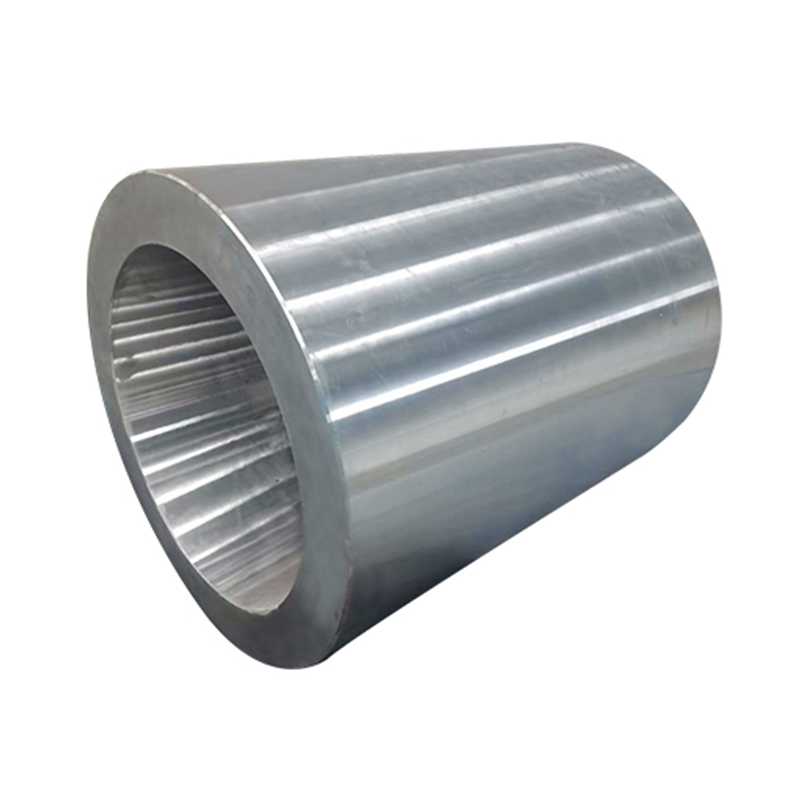

Центробежнолитая стальная втулка

На первый взгляд, центробежнолитая стальная втулка – это простая деталь. Но как часто мы, инженеры и литейщики, сталкиваемся с тем, что 'простая' деталь требует тонкой настройки процесса, тщательного контроля качества и глубокого понимания физических процессов, происходящих в металле. Я вот как-то в начале карьеры считал, что все дело в составе сплава и параметрах отливки. Оказалось, это лишь верхушка айсберга. Давайте разберемся.

Введение в процесс центробежного литья

Центробежное литье – это, по сути, ускоренная версия обычного литья. Разница в способе подачи расплава в форму. Здесь расплавленный металл, под воздействием центробежной силы, равномерно распределяется по всей форме, что позволяет получать отливки с высокой плотностью, однородностью и минимальным количеством дефектов, таких как пористость и трещины. Это особенно важно для деталей, работающих в условиях высоких нагрузок и температур. Втулки, конечно, не исключение.

Важно понимать, что параметры центробежного литья – это не просто числа из учебника. Они тесно связаны с типом металла, размером и формой отливки, а также с конструкцией литейной формы. Неправильный выбор этих параметров может привести к серьезным проблемам – от снижения механических свойств до полного разрушения отливки. У нас в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** постоянно приходится корректировать параметры под конкретный заказ.

Особенности изготовления центробежнолитых стальных втулок

Центробежнолитые стальные втулки, как правило, изготавливаются из высокопрочных марок стали – например, из сплавов на основе углеродистой стали, легированной стали или инструментальных сталей. Выбор сплава зависит от назначения втулки и условий эксплуатации. Для высоконагруженных деталей используют сплавы с высоким содержанием углерода и легирующих элементов, таких как хром, молибден и ванадий. Для более мягких условий эксплуатации можно использовать углеродистые стали.

Формы для центробежного литья обычно изготавливаются из чугуна или стали. Внутренняя поверхность формы должна быть хорошо обработана, чтобы обеспечить легкое извлечение отливки. Также необходимо учитывать теплопроводность материала формы, так как она влияет на скорость охлаждения отливки. Вот тут-то и начинается самое интересное – оптимизация конструкции формы для достижения оптимального сочетания скорости охлаждения и равномерности распределения расплава.

Распространенные проблемы и способы их решения

Одна из самых частых проблем при изготовлении центробежнолитых стальных втулок – это появление дефектов, связанных с неравномерностью охлаждения. В местах контакта расплава с стенками формы, охлаждение происходит быстрее, что может привести к образованию внутренних напряжений и трещин. Для решения этой проблемы используют различные методы – от изменения геометрии формы до использования специальных охлаждающих жидкостей.

Другая проблема – это дефекты, связанные с пористостью. Они могут возникать из-за недостаточного удаления газов из расплава или из-за недостаточной вискости металла. Для предотвращения пористости используют различные методы – от вакуумирования расплава до добавления в металл легирующих элементов, способствующих выделению газов.

Контроль качества центробежнолитых стальных втулок

Контроль качества – это неотъемлемая часть процесса изготовления центробежнолитых стальных втулок. На каждом этапе производства проводятся различные проверки – от проверки качества сырья до проверки готовой отливки. Используются различные методы контроля – от визуального осмотра до ультразвукового контроля и рентгенографии. Особенно важно проводить контроль качества после термической обработки, так как она может привести к изменению структуры металла и появлению дефектов.

Мы в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** придерживаемся строгих стандартов контроля качества. Используем современные методы контроля, включая спектральный анализ, механические испытания и неразрушающий контроль. Это позволяет нам гарантировать высокое качество нашей продукции.

Технологические особенности и современные тенденции

В последнее время наблюдается тенденция к автоматизации процессов центробежного литья. Используются роботизированные системы для подачи расплава в форму, а также для извлечения отливок. Это позволяет повысить производительность и снизить количество брака.

Еще одна современная тенденция – это использование компьютерного моделирования для оптимизации параметров процесса литья. С помощью программного обеспечения можно смоделировать процесс охлаждения отливки и выявить потенциальные проблемы. Это позволяет избежать дорогостоящих ошибок на этапе производства.

Пример реального проекта

Недавно мы изготавливали центробежнолитые стальные втулки для гидроцилиндра. Требования к детали были очень высокими – высокая точность, прочность и износостойкость. Мы использовали сплав на основе хромомолибденовой стали и применяли сложные технологии литья. В результате нам удалось получить отливки, которые полностью соответствуют требованиям заказчика.

Были и неудачи, конечно. Однажды мы столкнулись с проблемой деформации отливок после охлаждения. Пришлось изменить параметры охлаждения и добавить в металл модификаторы. Этот опыт научил нас ценить каждый этап производства и тщательно анализировать причины возникновения проблем.

Заключение

Центробежнолитая стальная втулка – это не просто деталь, это результат сложного технологического процесса, требующего глубоких знаний и опыта. Постоянное совершенствование технологий, использование современных методов контроля качества и стремление к инновациям – вот ключевые факторы успеха в этой области.

Надеюсь, эта статья была полезной для вас. Если у вас есть какие-либо вопросы, не стесняйтесь задавать. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Страны-лидеры по закупкам торцевых заглушек oem для терминалов

- Основные покупатели втулок из износостойкой стали oem

- Топ стран-покупателей рукавов из жаропрочной центробежной стали в китае

- Ведущие покупатели оптовых штурвалов

- Основные покупатели стальных гладких втулок oem

- Изготовление гильз цилиндра

- Основные покупатели коленчатых валов для двигателей oem

- Основные страны-покупатели стальных втулок

- Дешевые основные страны-покупатели деталей гильзы цилиндра

- Лучшие покупатели внутренние цилиндры винтового конвейера из китая