+86-18790567707

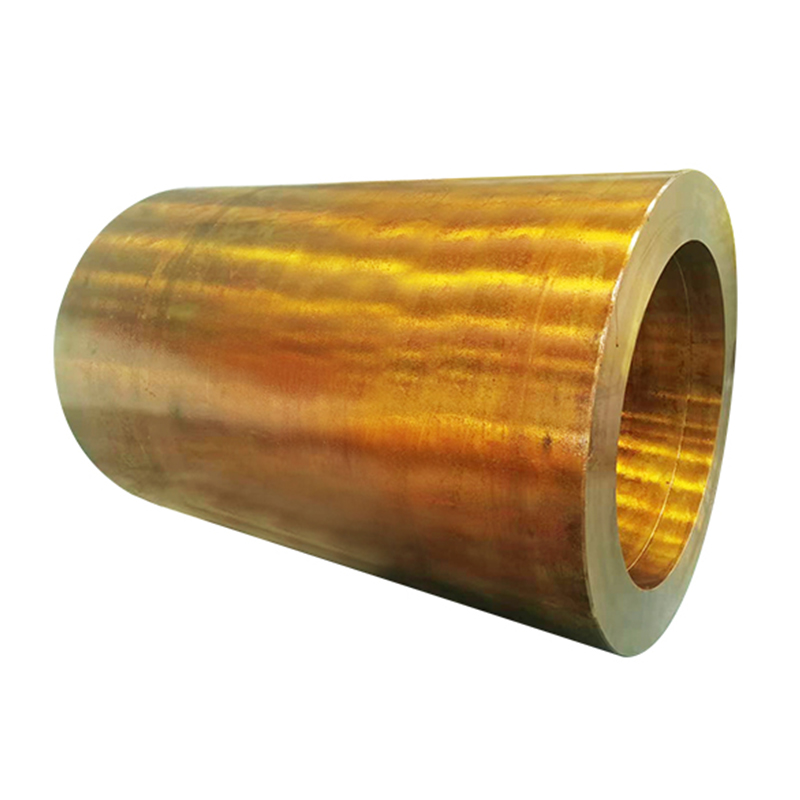

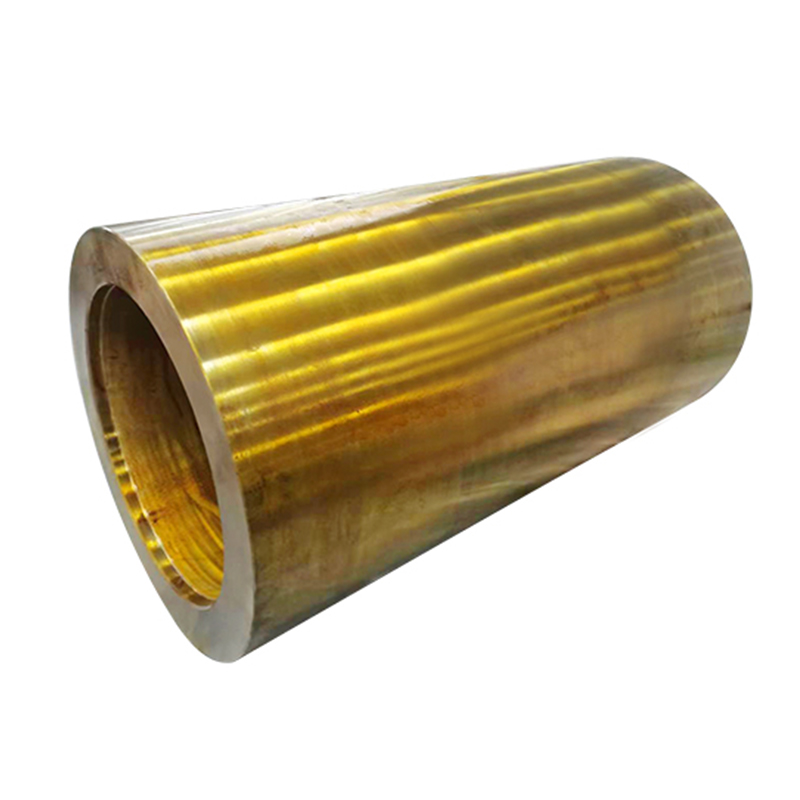

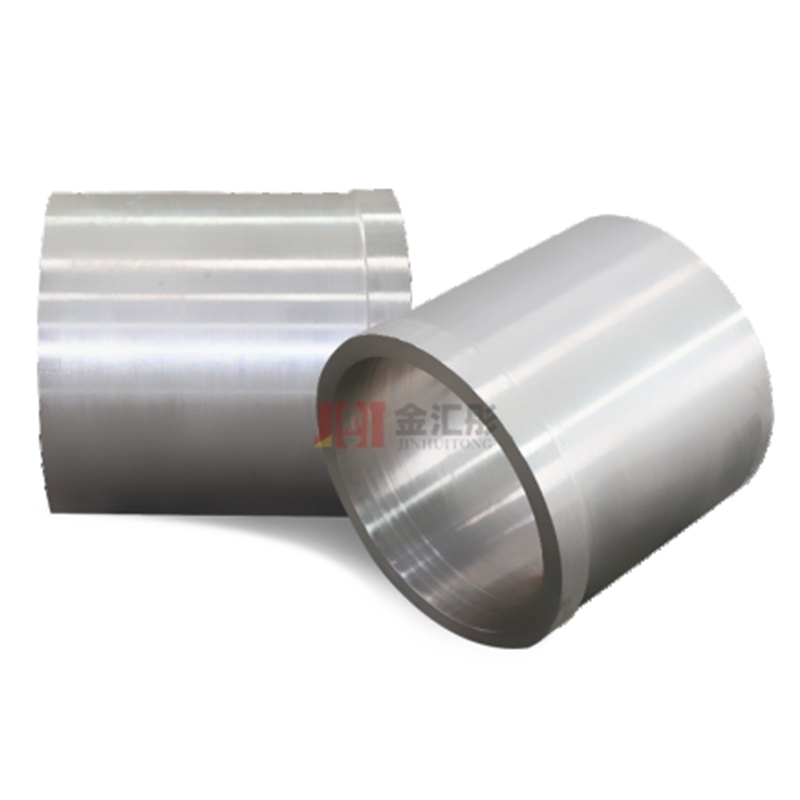

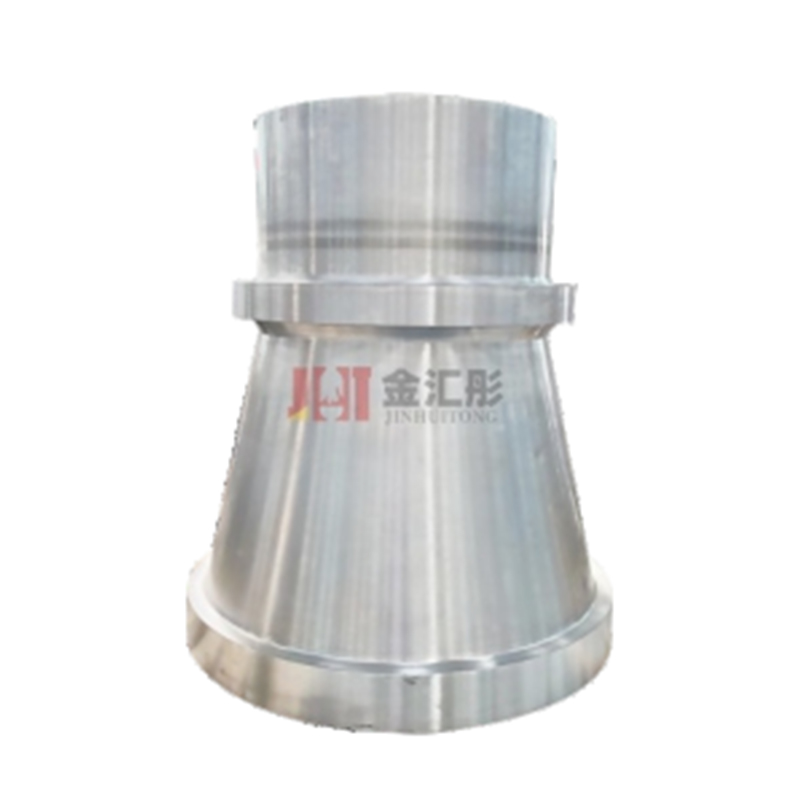

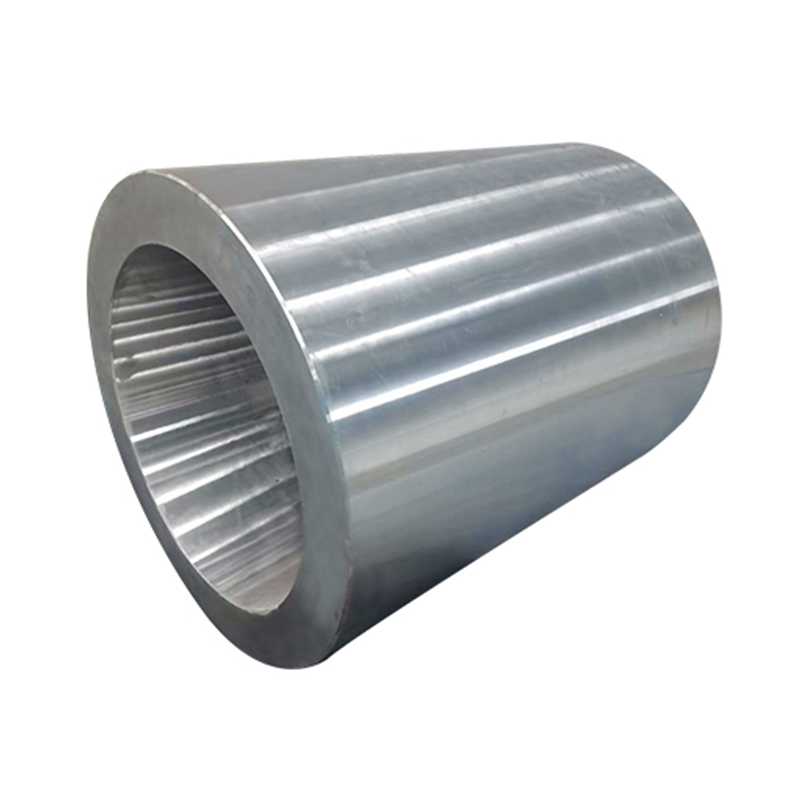

Центробежная втулка для стана полосы/фольги

Центробежная втулка для стана полосы/фольги – это, казалось бы, простая деталь. Но часто попадаются интересные ситуации, когда стандартные решения оказываются неоптимальными. Например, недавно столкнулись с проблемой повышенного износа втулок при работе с определенным типом полосы – просто не могли понять, в чем дело, пока не копнули глубже. И вот думаю, почему эта тема не получает должного освещения в профессиональной литературе. Просто опыта, наверное, мало, или просто никто не считает, что это интересно. Но для тех, кто занимается литьем полос и фольги, это жизненно важный вопрос.

Почему выбор правильной втулки так важен?

Правильный выбор центробежной втулки напрямую влияет на качество отливки, срок службы оборудования и, конечно же, экономическую эффективность производства. Помимо непосредственной задачи обеспечения вращения полосы/фольги с минимальными потерями, втулка выполняет функции теплоотвода, амортизации и защиты от коррозии. В целом, от её характеристик зависит стабильность процесса и минимизация дефектов. Неправильно подобранная втулка может привести к деформациям, трещинам в отливке, повышенному шуму и вибрации, а также к быстрому износу других компонентов стана.

Часто недооценивают роль материала. Втулки делают из разных сплавов – бронзы, латуни, стали, иногда даже из полимерных материалов. Выбор зависит от рабочей температуры, скорости вращения, состава полосы/фольги и других факторов. Например, при работе с высокотемпературными сплавами потребуется втулка из сплава с высокой теплопроводностью и устойчивостью к окислению. Иначе, она просто перегреется и выйдет из строя.

Типы центробежных втулок: что выбрать?

Существует несколько типов центробежных втулок, отличающихся конструкцией и назначением. Самые распространенные – это втулки с внутренним подшипником и втулки с внешним подшипником. Втулки с внутренним подшипником обычно используются для более высоких скоростей вращения, так как они обеспечивают более эффективное охлаждение. Втулки с внешним подшипником – более надежны и долговечны, но менее эффективны в плане охлаждения. Важно правильно определить оптимальный тип втулки для конкретных условий работы.

Нельзя забывать и о геометрии втулки. Угол наклона поверхности, диаметр и толщина стенки – все это влияет на ее работоспособность. Например, при работе с полосой большого диаметра потребуется втулка с более толстыми стенками для обеспечения необходимой прочности и устойчивости к деформациям.

Практический опыт: проблемы и решения

Однажды в нашей компании, ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, возникла проблема с повышенным износом центробежных втулок при работе с алюминиевой полосой. Причина оказалась в неправильно подобранном смазочном материале. Мы использовали обычное машинное масло, которое не соответствовало требованиям по вязкости и температурному режиму. В результате, втулка быстро перегревалась и разрушалась. После переключения на специальную смазку, рекомендованную производителем, проблема была решена. Это пример того, как незначительная деталь может существенно повлиять на срок службы оборудования и снизить затраты на ремонт.

Еще один случай – работа с полосой, содержащей высокие концентрации примесей. Приводило к повышенному износу и преждевременному разрушению центробежных втулок, независимо от материала. Решение – использование втулок с усиленной защитой от абразивного износа, например, с покрытием из карбида вольфрама. Причем, это не просто покрытие, а специфический состав сплава, рассчитанный на конкретный состав полосы.

Контроль качества: что нужно проверять?

При приемке центробежных втулок необходимо проводить тщательный контроль качества. Проверяйте внешний вид на наличие дефектов – трещин, сколов, царапин. Убедитесь в отсутствии повреждений подшипников и других компонентов. Измерьте внутренний диаметр и толщину стенки, чтобы убедиться в соответствии спецификации. И, конечно, не забудьте проверить соответствие материала и конструкции требованиям вашего оборудования.

Также важно учитывать квалификацию персонала, отвечающего за установку и обслуживание втулок. Неправильная установка или эксплуатация может привести к быстрому выходу втулки из строя. Регулярно проводите обучение и повышение квалификации сотрудников, чтобы обеспечить надежную и долговечную работу оборудования.

Будущее центробежных втулок

В последнее время наблюдается тенденция к использованию новых материалов и технологий при производстве центробежных втулок. Например, разрабатываются втулки из керамических композитов, которые обладают высокой износостойкостью и термостойкостью. Также активно внедряются технологии 3D-печати для изготовления втулок сложной формы с заданными характеристиками. Пока это дорогостоящие технологии, но в будущем они могут стать более доступными и широко распространенными. ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё активно следит за этими тенденциями и рассматривает возможность внедрения новых технологий в производство.

Источники и ссылки

Хотя специализированной литературы по этой теме немного, полезно изучать технические характеристики производителей подшипников и смазочных материалов. Например, [https://www.hnjtc.ru/](https://www.hnjtc.ru/) предоставляет информацию о наших услугах и продукции, включая производство литых деталей и комплектующих. Также можно обратиться к специализированным форумам и сообществам литейщиков, чтобы обменяться опытом и получить советы от коллег.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая страна для дешевых задних коленчатых валов

- Ведущие покупатели стальных фланцевых втулок со специальными соединениями из китая

- Ведущий покупатель металлических и конических фитингов с отличной репутацией

- Ведущая страна по замене гильз цилиндров

- Ведущие поставщики торцевых головок npp из китая

- Основные страны-покупатели для oem рукавов для рулонов

- Основные страны-покупатели дешевых торцевых головок d ut

- Термостойкая труба

- Лучшие покупатели стальных рукавов для станов холодной прокатки

- Лучшие покупатели рукавов из алюминиевой фольги