+86-18790567707

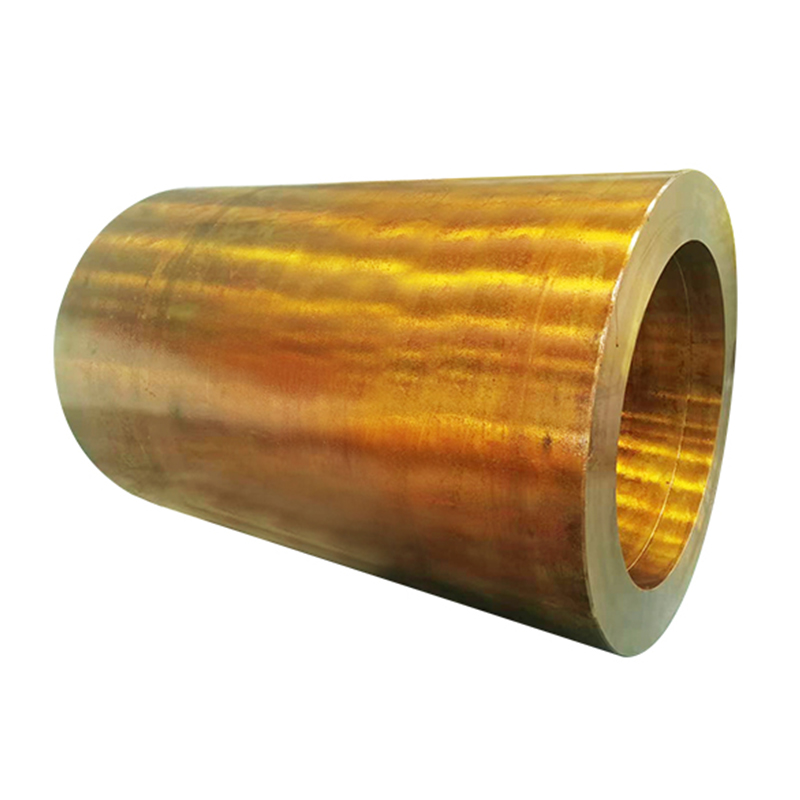

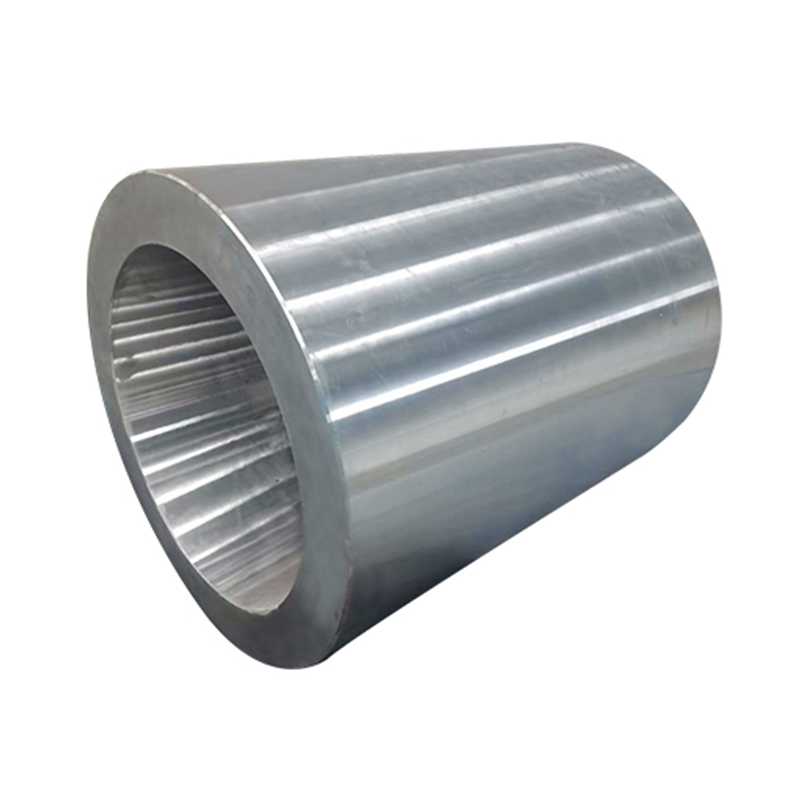

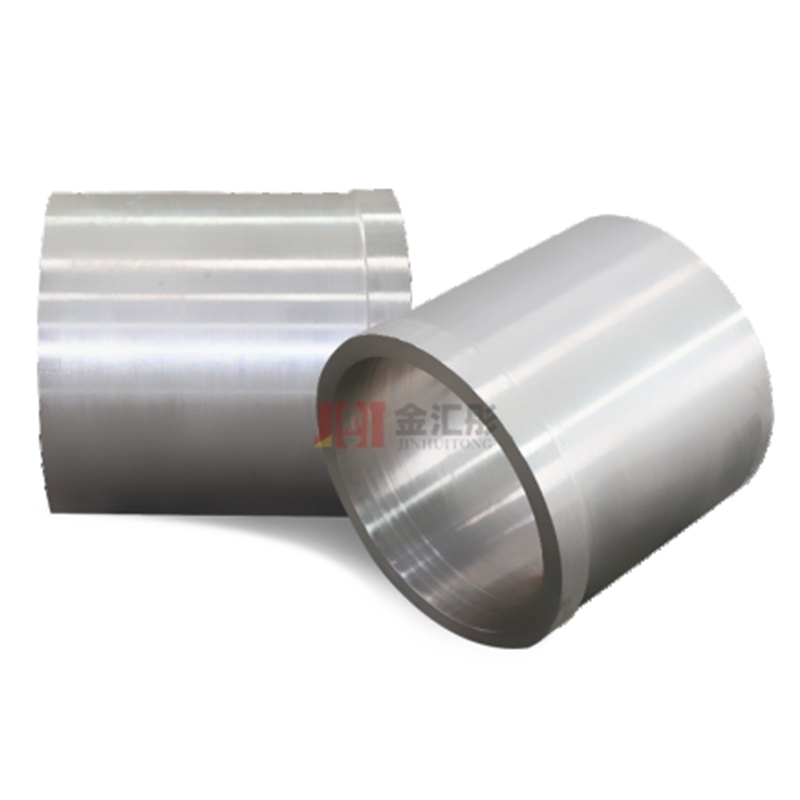

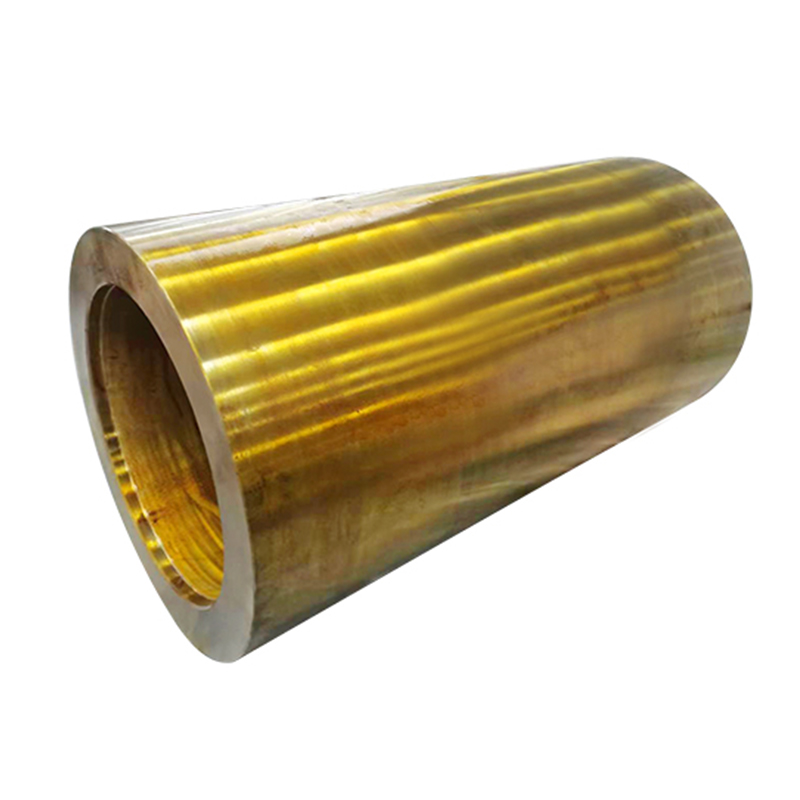

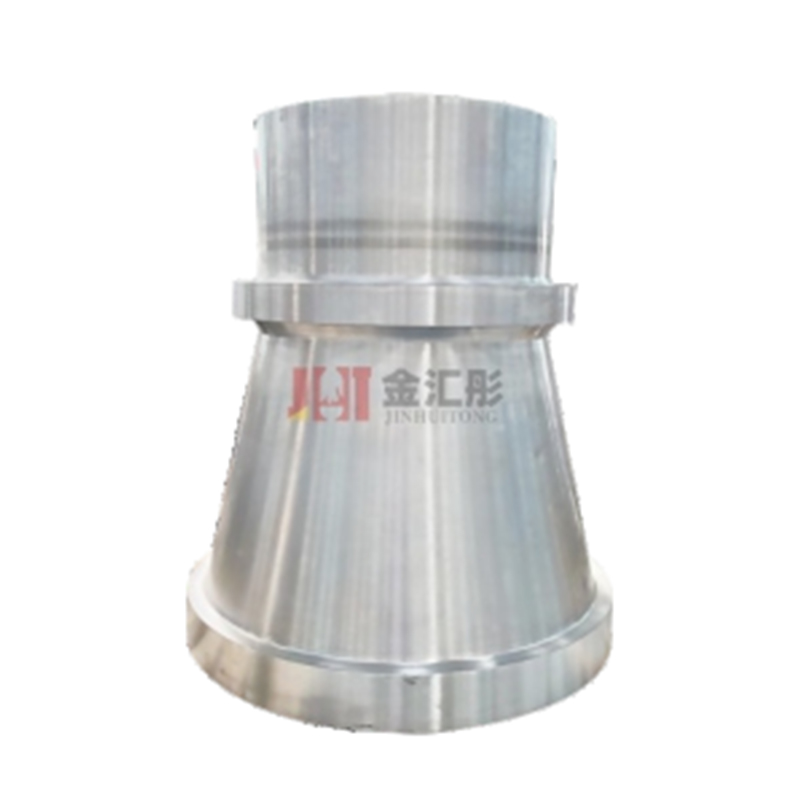

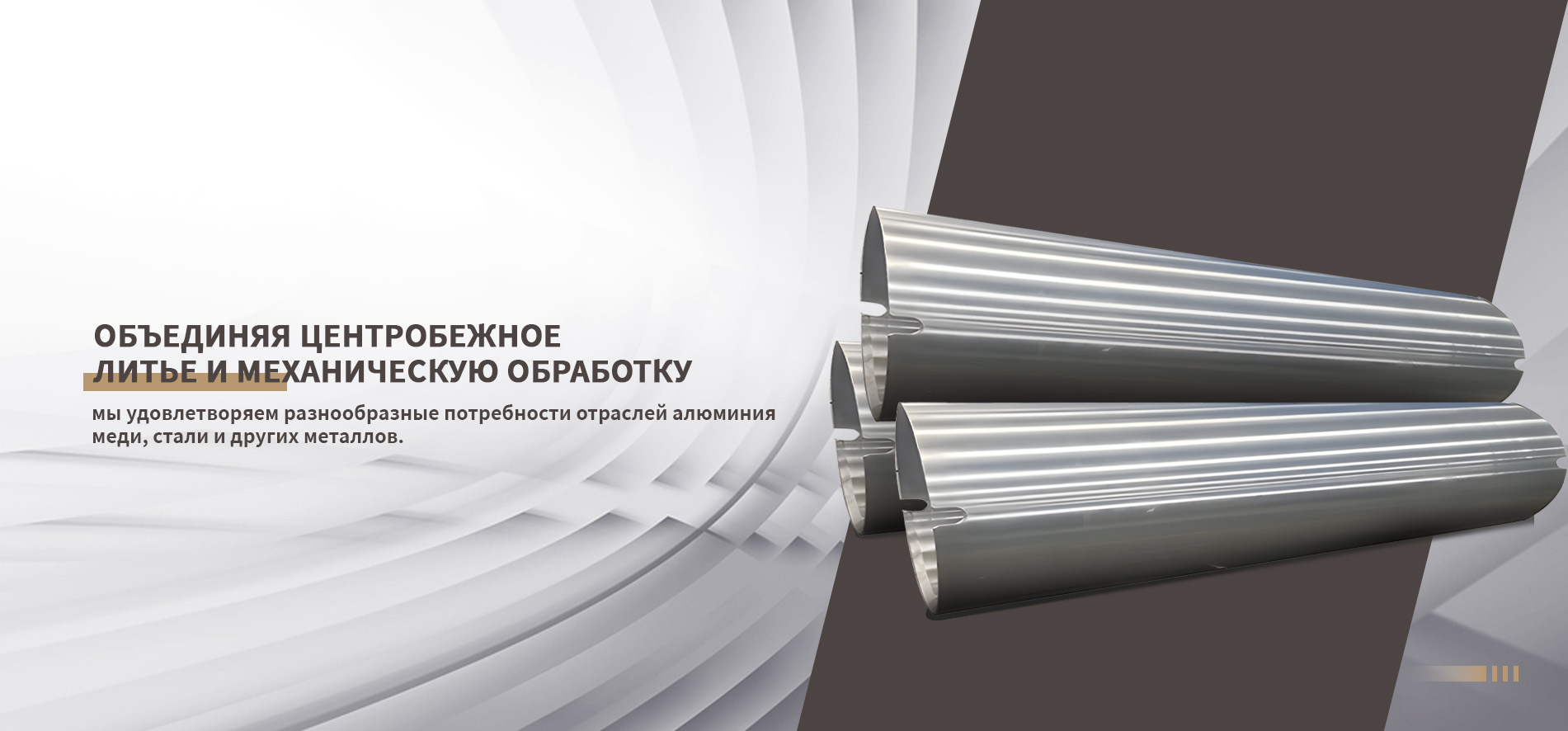

Труба центробежного литья

Труба центробежного литья – это тема, которую часто преподносят как нечто простое, механическое. Вроде бы, залей, остуди, отшлифуй – и готово. Но реальность, знаете ли, куда сложнее. Недавно столкнулись с проблемой, когда заказчик требовал невероятной точности размеров и минимальной шероховатости на трубах, предназначенных для особого оборудования. Помню, долго разбирались, а оказалось – нюансов масса. Этот текст – не инструкция, а скорее набор наблюдений и мыслей, накопленных за годы работы в этой сфере.

Обзор: не все так гладко, как кажется

Центробежное литье – отличный способ получения изделий с высокой прочностью и однородной структурой. Но, к сожалению, простое понимание процесса недостаточно для достижения идеального результата. Часто ошибки возникают на этапе подготовки формы, выбора сплава или контроля технологических параметров. И вот результат – дефектная труба, требующая переработки или даже утилизации. Это, мягко говоря, невыгодно.

Считается, что центробежное литье всегда обеспечивает высокую детализацию. Это не совсем так. Даже при использовании высококачественных сплавов и точных форм, определенные ограничения существуют. Например, сложно получить очень тонкие стенки или сложные внутренние полости. Ключевым фактором является, конечно, правильный подбор технологических режимов.

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё имеет большой опыт в производстве труб центробежного литья различного назначения. Мы постоянно совершенствуем наши технологии и процессы, чтобы соответствовать самым высоким требованиям клиентов.

Формы для центробежного литья: важнее, чем кажется

Форма – это сердце всего процесса. Некачественная форма – это путь к дефектам. Разумеется, используются различные материалы – от гравированных форм до керамических. Выбор зависит от сплава, объема производства и требуемой точности. Например, для литья высокопрочных сталей часто используют керамические формы, которые лучше выдерживают высокие температуры и механические нагрузки.

Самая распространенная проблема – это деформация формы во время литья. Это может быть вызвано неравномерным охлаждением, высоким давлением или использованием неподходящего материала для формы. Важно тщательно контролировать температуру формы и давление литья, а также использовать антиадгезионные покрытия для предотвращения прилипания металла к форме. Мы в нашей компании используем современные системы контроля формы, которые позволяют выявлять и устранять потенциальные проблемы на ранних стадиях.

Иногда встречается подход, при котором пытаются экономить на форме, используя некачественные материалы или нарушая технологию ее изготовления. Это, как правило, приводит к серьезным проблемам с качеством отливок. Поэтому, лучше потратить больше времени и средств на изготовление качественной формы, чем потом переплачивать за переработку дефектных отливок.

Сплавы для труб центробежного литья: выбор за точностью

Выбор сплава – это критически важный этап. Сплав должен соответствовать требованиям прочности, коррозионной стойкости и другим эксплуатационным характеристикам трубы. Используются различные виды сталей (углеродистые, легированные, нержавеющие), чугуны, алюминиевые сплавы и даже специальные сплавы на основе никеля и титана. Состав сплава напрямую влияет на свойства готовой трубы.

В последнее время все большую популярность приобретают высокопрочные стали, которые позволяют получать трубы с высокой нагрузочной способностью при минимальной толщине стенок. Однако, при работе с такими сплавами необходимо строго соблюдать технологию литья и охлаждения, чтобы избежать образования трещин и других дефектов. Наши специалисты постоянно следят за новыми разработками в области сплавов и готовы предложить оптимальный вариант для каждого конкретного случая.

Часто заказчики не учитывают влияние атмосферы на процессе литья. Неправильный выбор сплава или нарушение технологических режимов может привести к образованию газов в металле, что, в свою очередь, может вызвать появление пустот и дефектов. Поэтому, важно учитывать все факторы, которые могут повлиять на качество отливки.

Охлаждение: контроль – залог успеха

Скорость охлаждения – один из ключевых параметров, влияющих на структуру и свойства трубы. Неравномерное охлаждение может привести к образованию внутренних напряжений, трещин и других дефектов. Поэтому, важно тщательно контролировать температуру охлаждающей среды и обеспечить равномерное охлаждение всего объема трубы.

Используются различные методы охлаждения – от воздуха до воды и масла. Выбор метода зависит от сплава, размера трубы и требуемой скорости охлаждения. В некоторых случаях применяется активное охлаждение, когда охлаждающая среда подается непосредственно в форму. Это позволяет значительно ускорить процесс охлаждения и улучшить качество отливки.

Мы применяем современные системы контроля температуры охлаждающей среды, которые позволяют поддерживать оптимальный режим охлаждения на протяжении всего процесса литья. Это позволяет нам получать трубы с минимальным уровнем внутренних напряжений и высокой прочностью.

Контроль качества: не обойтись без него

Контроль качества – это обязательный этап в производстве труб центробежного литья. На всех этапах производства проводится контроль качества – от проверки формы до проверки готовой отливки. Используются различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ.

Визуальный осмотр позволяет выявить дефекты поверхности – трещины, сколы, царапины. Ультразвуковой контроль позволяет выявить внутренние дефекты – пустоты, включения. Рентгеновский контроль – наиболее точный метод контроля, который позволяет выявить дефекты, которые не видны при других методах контроля.

Мы используем современное оборудование для контроля качества и тщательно следим за всеми этапами производства, чтобы гарантировать высокое качество нашей продукции. Мы также готовы предоставить заказчикам сертификаты качества на все наши трубы.

Личный опыт: что пошло не так (и как это исправить)

Помню один случай, когда у нас возникли проблемы с литьем труб из высокопрочной стали. Проблема заключалась в образовании трещин во время охлаждения. Пришлось пересматривать технологию охлаждения, использовать специальный антитрещинный состав и изменить геометрию формы. Это потребовало значительных усилий и затрат, но в итоге мы смогли решить проблему и получать трубы высокого качества. Поэтому, всегда важно тщательно анализировать причины возникновения дефектов и искать оптимальное решение.

Проблемы с шероховатостью поверхности

Иногда заказчики предъявляют повышенные требования к шероховатости поверхности труб. Добиться очень низкой шероховатости центробежным литьем – задача нетривиальная. Это требует использования специальных технологий обработки поверхности – полировки, пескоструйной обработки. Однако, при использовании этих технологий необходимо учитывать, что они могут изменить геометрию трубы и снизить ее прочность.

В некоторых случаях, для получения трубы с низкой шероховатостью поверхности, используют специальные сплавы, которые лучше поддаются обработке. Также, можно использовать технологии, такие как электроэрозионная обработка, которая позволяет получить очень гладкую поверхность.

Коррекция геометрии отливки

Центробежное литье, как правило, позволяет получать отливки с точными размерами. Однако, при охлаждении может происходить небольшая усадка, что может привести к отклонению от заданных размеров. Поэтому, при проектировании формы необходимо учитывать этот фактор и предусматривать корректирующие меры. В сложных случаях требуется термомеханическая обработка отливки для уменьшения остаточных напряжений и геометрии.

Наши инженеры используют современные программные комплексы для моделирования процесса литья и прогнозирования усадки отливки. Это позволяет нам проектировать формы с учетом всех факторов, которые могут повлиять на геометрию готовой трубы.

Заключение: постоянное совершенствование – путь к успеху

Труба центробежного литья – это сложное производство, требующее знаний, опыта и постоянного совершенствования технологий. Не стоит недооценивать важность каждой детали – от выбора сплава до контроля качества. Использование современных технологий, квалифицированный персонал и строгое соблюдение технологической дисциплины – залог получения труб высокого качества. ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё продолжает разви

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовый продавец гильз цилиндров и поршней

- Ведущие покупатели торцевых крышек oem кт 1

- Основные покупатели цилиндров центробежного литья для бумагоделательных машин oem

- Ведущие покупатели втулок из нержавеющей стали с внутренней резьбой

- Крупнейшая страна-покупатель компонентов промышленных центрифуг

- Основные страны-покупатели гильз цилиндров оем камаз

- Дешевые стальные рукава для прокатных станов ведущие страны-поставщики

- Ведущая страна по производству ремонтных вкладышей для гильз цилиндров - ведущая страна по производству ремонтных вкладышей для гильз цилиндров

- Ведущий китайский покупатель износостойких прямых труб

- Ведущая страна основных покупателей торцевых заглушек 450109