+86-18790567707

Страна-лидер по числу оборотов коленчатого вала

Всегда удивляюсь, как часто в обсуждениях превалирует идея о максимальной мощности двигателя, измеряемой в лошадиных силах. Конечно, это важно, но часто упускается из виду другой критически важный параметр – частота вращения коленчатого вала, или, другими словами, количество оборотов. Количество оборотов коленчатого вала – это, на мой взгляд, более точный индикатор эффективности и потенциала двигателя, особенно в контексте тяжелой промышленности и специализированного машиностроения.

Почему важна частота вращения?

Давайте начистоту. В большинстве случаев, более высокая частота вращения коленчатого вала говорит о более высокой производительности. Но это не прямолинейная зависимость. Важно учитывать конструктивные особенности двигателя, качество материалов, режимы работы и, конечно, назначение машины. Например, двигатель для тяжелого станка непрерывного действия не должен стремиться к максимальным оборотам ради одной лишь цифры. Его важна стабильность и долговечность при рабочих оборотах, а не абсолютный рекорд.

Я помню один случай, когда мы проектировали станок для обработки чугунных деталей. Первоначально заказчик настаивал на максимальной частоте вращения коленчатого вала, вдохновленный рекламой некоторых зарубежных производителей. Но мы провели расчеты, учитывая особенности обработки чугуна – высокую нагрузку, необходимость точного позиционирования инструмента. В итоге, мы выбрали конструкцию с более низкими, но более оптимальными оборотами, обеспечивающими стабильность и точность обработки. Более высокая частота, в данном случае, приводила бы к нестабильности и дефектам.

Влияние конструкции и материалов

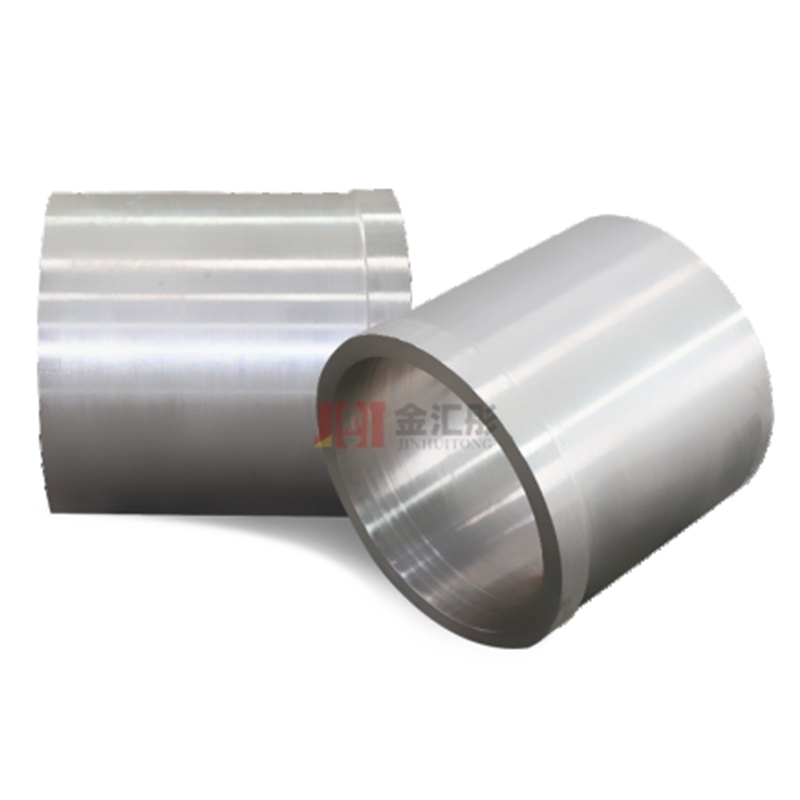

Совершенно очевидно, что конструкция коленчатого вала и используемые материалы играют ключевую роль. Для достижения высокой частоты вращения коленчатого вала важны высокая точность изготовления, оптимальная балансировка и использование высокопрочных материалов, способных выдерживать высокие нагрузки и вибрации. Реальные проблемы возникают, когда балансировка не совсем идеальна или материалы не соответствуют требованиям. Это приводит к повышенному износу, вибрации и даже поломке.

Мы сталкивались с этим несколько раз при работе с двигателями для литейного оборудования. Иногда заказчики пытались экономить на материалах, выбирая более дешевые сплавы. В результате, двигатели быстро выходили из строя, требуя дорогостоящего ремонта. А вот использование современных высокопрочных сталей, например, сплавов на основе хрома и никеля, значительно увеличивало ресурс и надежность. Это, конечно, отражалось на стоимости, но в долгосрочной перспективе всегда было выгоднее.

Реальные примеры из практики

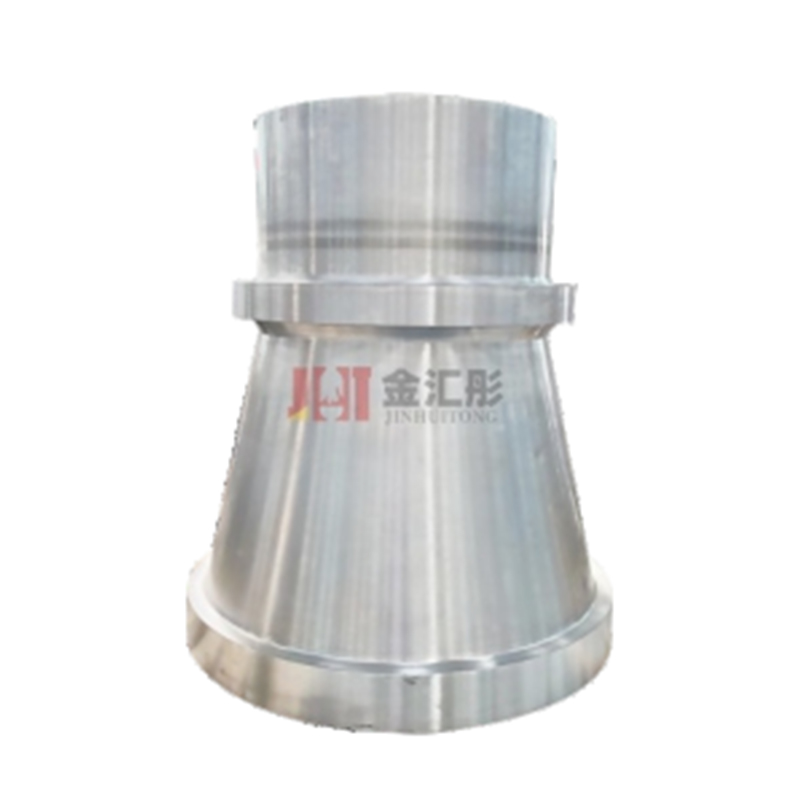

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё (https://www.hnjtc.ru) занимается производством металлических материалов и литьем. Имеем опыт работы с различными типами двигателей и коленчатых валов. Например, для нашего оборудования, используемого в производстве деталей сложной формы, мы используем двигатели с переменной частотой вращения. Это позволяет оптимизировать процесс литья, адаптируясь к различным размерам и сложностям деталей. Переменный режим позволяет точно контролировать процесс и избежать перегрева или других проблем.

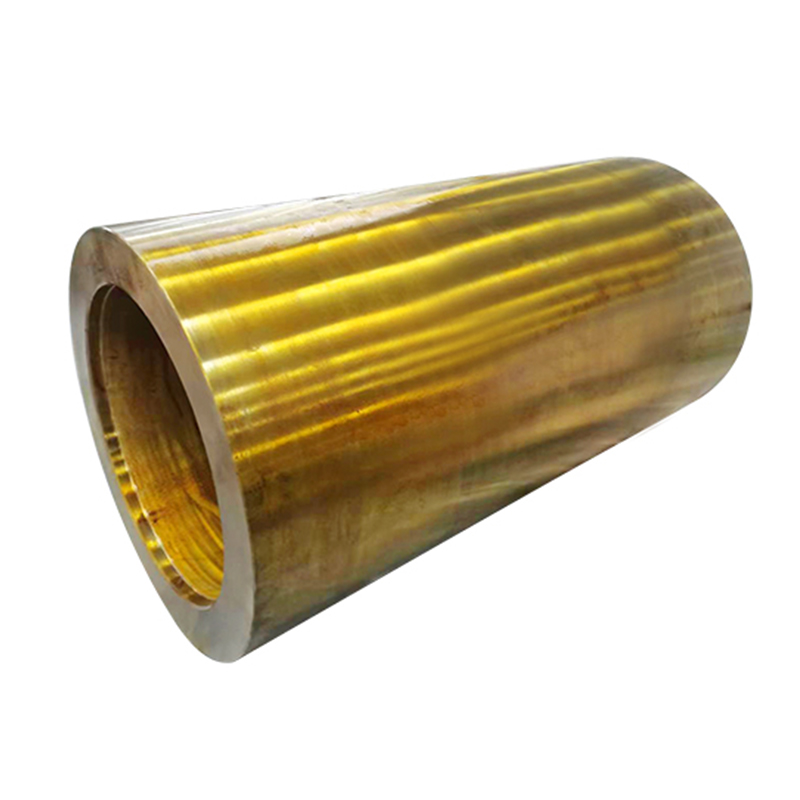

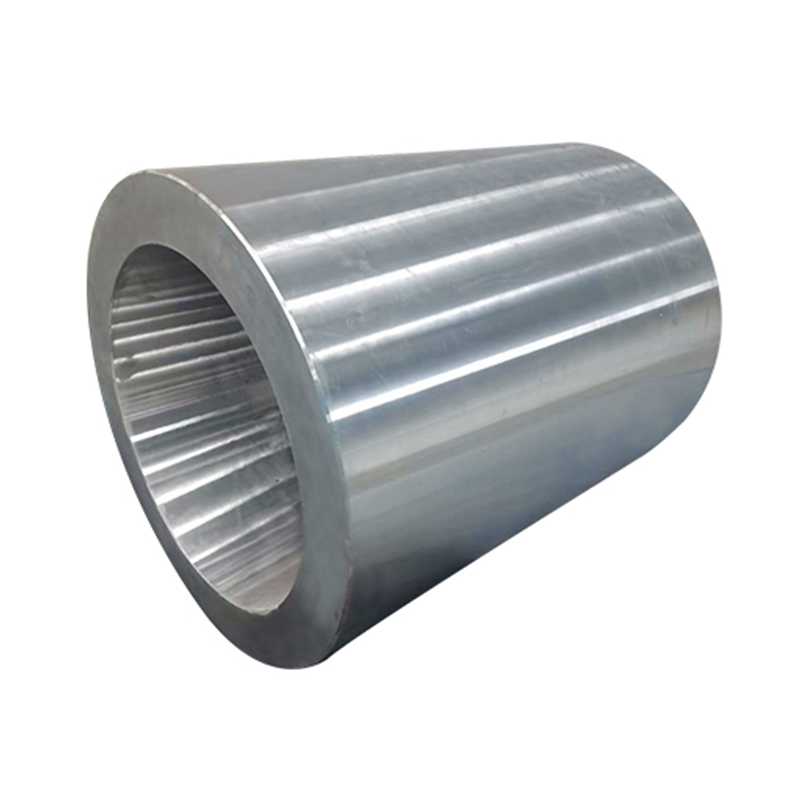

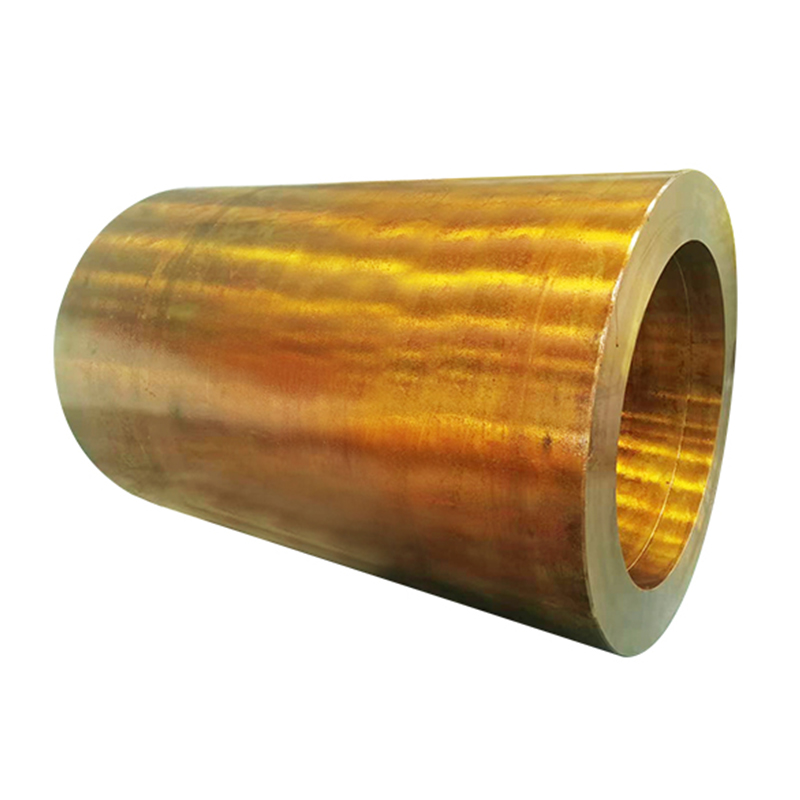

Кроме того, мы тесно сотрудничаем с производителями специальных стальных материалов. Наша компания реализует высокоэффективные и легированные материалы, включая сплавы на основе никеля, кобальта и титана, которые используются в качестве компонентов коленчатых валов, требующих повышенной прочности и устойчивости к высоким температурам. Эти сплавы, конечно, дороже, но обеспечивают значительно больший ресурс и надежность оборудования.

Проблемы масштабирования и надежности

Повышение частоты вращения коленчатого вала – это всегда компромисс. С увеличением оборотов возрастают требования к системе смазки, охлаждения и балансировки. Проблемы с этими системами могут привести к серьезным поломкам и простою оборудования. Мы постоянно работаем над совершенствованием наших процессов проектирования и производства, чтобы минимизировать эти риски.

Однажды у нас возникла проблема с двигателем высокой мощности, который мы изготавливали для заказчика. Он работал на очень высоких оборотах, что создавало значительные нагрузки на систему смазки. После нескольких поломок, мы переработали конструкцию системы смазки, используя более эффективные насосы и фильтры. Это позволило значительно увеличить надежность двигателя и избежать повторных поломок. Это был непростой процесс, но он показал, насколько важна тщательная проработка каждой детали.

В заключение

Таким образом, частота вращения коленчатого вала – важный параметр, определяющий эффективность и потенциал двигателя. Но простое стремление к максимальным оборотам не всегда является оптимальным решением. Важно учитывать конструктивные особенности, используемые материалы, режимы работы и, конечно, назначение машины. Современные технологии и материалы позволяют достичь оптимального баланса между частотой вращения, надежностью и долговечностью.

Мы видим, что в области машиностроения частота вращения коленчатого вала будет продолжать играть все более важную роль, особенно в контексте разработки новых, более эффективных и надежных двигателей и машин. Наш опыт работы с различными типами двигателей и коленчатых валов позволяет нам предлагать оптимальные решения для широкого спектра задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель прокладок гильзы цилиндра оптом

- Ведущая страна среди основных покупателей типов гильз цилиндров

- Топ-покупатели где купить коленчатые валы

- Ведущие покупатели коленчатых валов змз оптом

- Ведущий покупатель гильз для ремонта гильз цилиндров оптом

- Лучшие покупатели торцевых головок 450109 из китая

- Лучшие покупатели гильзы цилиндров из китая

- Ведущая страна по закупкам гильз блока цилиндров и цилиндров

- Ведущая страна по закупке дешевых рулонных покрытий

- Купить втулку нержавеющую