+86-18790567707

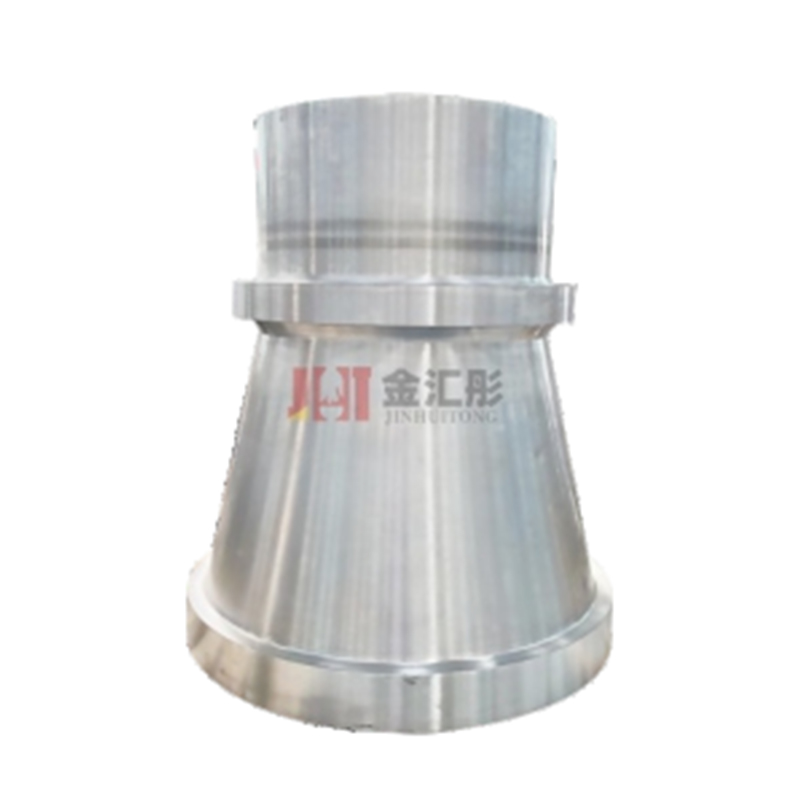

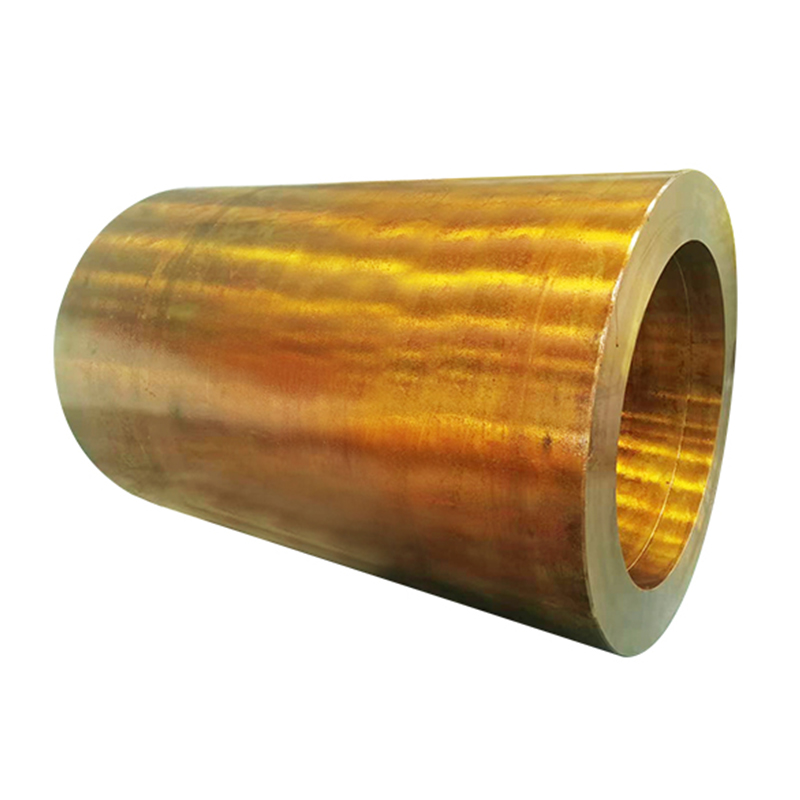

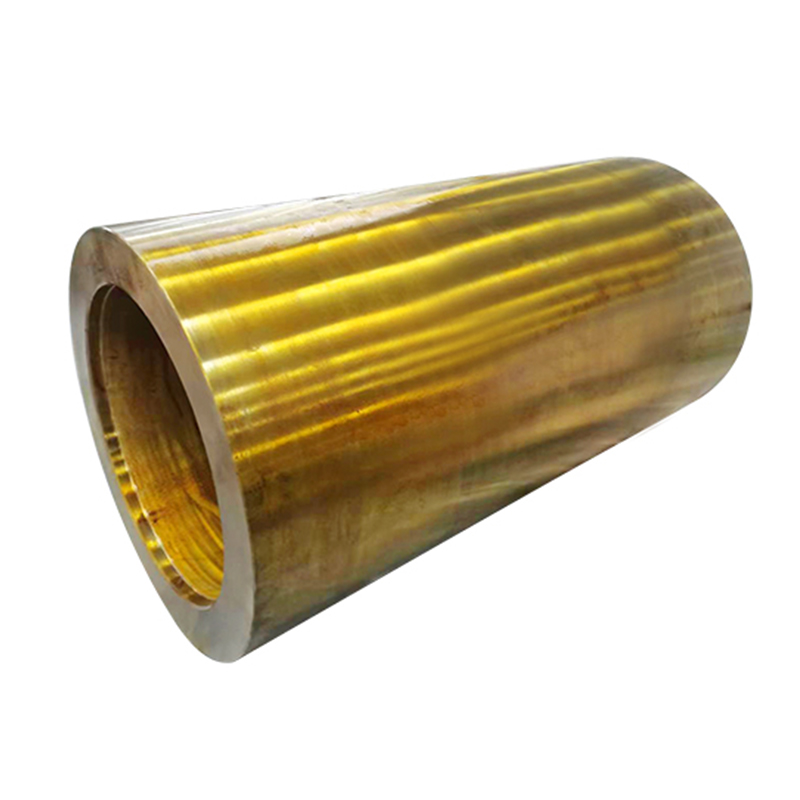

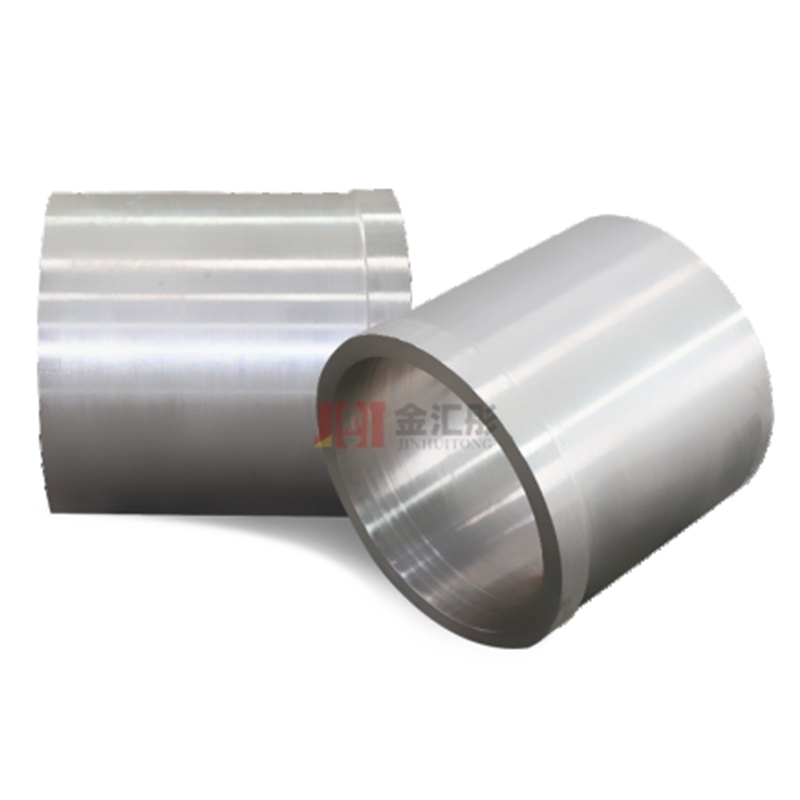

Стандартная стальная втулка

Стандартная стальная втулка – это, казалось бы, простая деталь. Но как часто мы сталкиваемся с проблемами, возникающими именно с ними? Слишком большой люфт, преждевременный износ, неправильный выбор материала… Все это, на мой взгляд, говорит о том, что многие недооценивают важность правильного подбора и производства. Я вот, после многих лет работы с литьем и обработкой металлов, убедился – поверхностный подход здесь недопустим.

Почему 'стандартная' втулка может быть проблемной

Часто заказчики выбирают стандартную стальную втулку, полагая, что это самый экономичный вариант. Иногда это так, но редко. Важно понимать, что 'стандартная' – это лишь отправная точка. Не учитывается нагрузка, скорость вращения, тип смазки, окружающая среда... Все эти факторы оказывают огромное влияние на срок службы детали. Например, я помню один случай с промышленным насосом. Мы использовали стандартную втулку из углеродистой стали, и она вышла из строя буквально через несколько месяцев из-за чрезмерного трения и перегрева. Оказывается, насос работал с абразивной жидкостью, которую просто не предусматривала эта сталь.

Кроме того, производство 'стандартных' втулок часто сильно зависит от поставщика. Качество стали, точность размеров, чистота обработки – все это может сильно отличаться. Иногда приходится тратить кучу времени и денег на доработку, чтобы добиться нужной точности и надежности. Мы когда-то заказывали втулки у одного поставщика, и постоянно получали расхождения в размерах. Пришлось искать другого, что увеличило сроки производства и общие затраты.

Материал – это не просто 'сталь'

Выбор материала – это, пожалуй, самый важный аспект. Углеродистая сталь – это хорошо для простых применений, но для более сложных задач часто требуются другие марки. Хромомолибденовая сталь, например, обладает высокой прочностью и износостойкостью. А для работы в агрессивных средах нужны специальные сплавы, устойчивые к коррозии. К сожалению, часто заказчики не понимают, какой материал им нужен, и полагаются на рекомендации, которые, мягко говоря, не всегда корректны.

В своей работе мы часто используем различные виды сталей, в зависимости от условий эксплуатации. Для подшипников и валов – высокоуглеродистые стали, для опор – легированные, с повышенной твердостью и износостойкостью. Иногда даже применяем специальные покрытия, чтобы увеличить срок службы деталей. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе это всегда выгоднее.

Производство и контроль качества

Технология производства стандартной стальной втулки, как правило, достаточно проста – это литье или ковка с последующей механической обработкой. Но именно на этапе производства могут возникнуть проблемы. Неправильный сплав, некачественное литье, ошибки при механической обработке – все это может привести к дефектам, которые приведут к преждевременному выходу детали из строя.

Важно, чтобы производитель строго следил за качеством на всех этапах производства. Необходим регулярный контроль химического состава стали, проверка размеров и геометрии деталей. И, конечно, нужно иметь современное оборудование и квалифицированный персонал. Мы всегда уделяем особое внимание контролю качества, используя различные методы – от визуального осмотра до ультразвукового контроля. Это позволяет нам выявлять дефекты на ранней стадии и предотвращать их дальнейшее развитие.

Общие ошибки при выборе втулок

Одна из распространенных ошибок – не учитывать требования к точности. Для многих применений достаточно обычной точности, но для некоторых – требуется высокая точность, до миллиметра. Игнорирование этого требования может привести к проблемам с люфтом и другими дефектами.

Еще одна ошибка – не учитывать требования к поверхности. Поверхность втулки должна быть гладкой и без дефектов, чтобы обеспечить хорошее скольжение и предотвратить трение. Если поверхность грубая или имеет дефекты, это может привести к быстрому износу детали. Мы часто используем различные методы обработки поверхности, такие как шлифование и полировка, чтобы добиться нужной гладкости.

Реальные кейсы и выводы

Недавно мы работали над проектом для завода тяжелой техники. Им требовались втулки для подшипников, работающих в условиях высоких нагрузок и температур. Они изначально выбрали стандартную втулку из распространенного сплава, но она быстро вышла из строя. Мы перепровели расчеты, определили оптимальный материал и технологию производства, и изготовили новые втулки. Срок службы новых деталей увеличился в несколько раз.

Этот случай показывает, что не стоит экономить на качестве. Правильный выбор материала, технологии производства и контроля качества – это инвестиция в долговечность и надежность оборудования. В итоге, даже кажущаяся незначительная деталь, такая как стандартная стальная втулка, может сыграть решающую роль в работоспособности всей системы.

Что важно знать при заказе

Прежде чем заказывать стандартную стальную втулку, необходимо четко понимать требования к ее назначению. Нужно знать нагрузку, скорость вращения, тип смазки, окружающую среду. Также важно знать требуемую точность и требования к поверхности. Рекомендую предоставить заказчику техническое задание, в котором будут указаны все необходимые параметры.

Не стоит бояться задавать вопросы производителю. Хороший производитель всегда готов помочь с выбором материала и технологии производства. Важно найти поставщика, который имеет опыт работы с аналогичными деталями и может предоставить рекомендации, основанные на реальном опыте.

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё стремится предоставлять клиентам надежные и долговечные детали, разрабатывая и производя качественные втулки из различных металлов и сплавов, учитывая специфические требования каждой задачи. Наш опыт и технологические возможности позволяют нам решать самые сложные задачи в области литья и обработки металлов.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие покупатели для торцевые заглушки d mtk из китая

- Виды гильз цилиндров

- Ведущая страна по основным закупкам колец для гильз цилиндров

- Основные страны-покупатели для отличных заглушек t 2 5 ecp

- Ведущая страна-покупатель торцевых крышек d ut

- Ведущая страна среди основных покупателей барабанных систем центрифуг

- Ведущая страна по закупкам коленчатых валов

- Ведущая страна среди основных покупателей рукавов из нержавеющей стали

- Лучшие покупатели термостойких центробежных рукавов оптом

- Ведущие страны-покупатели для торцевых крышек t 2 5 10 ec в китае