+86-18790567707

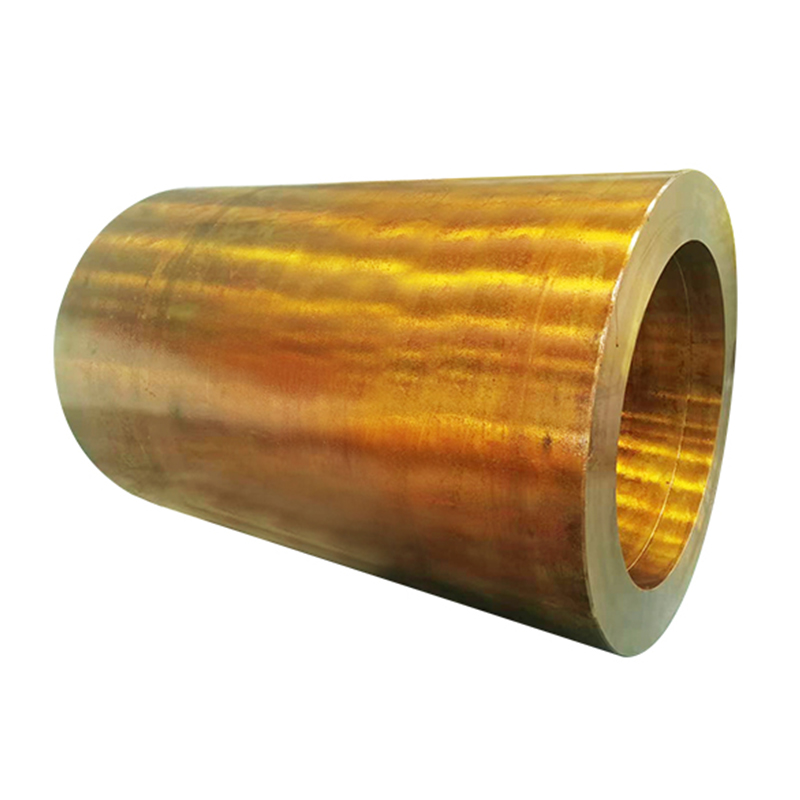

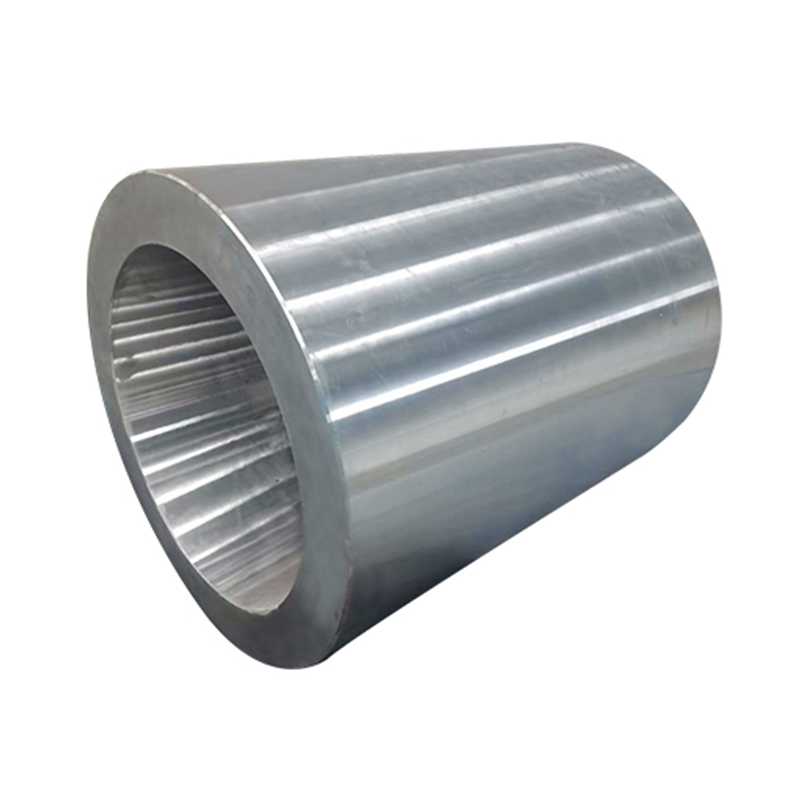

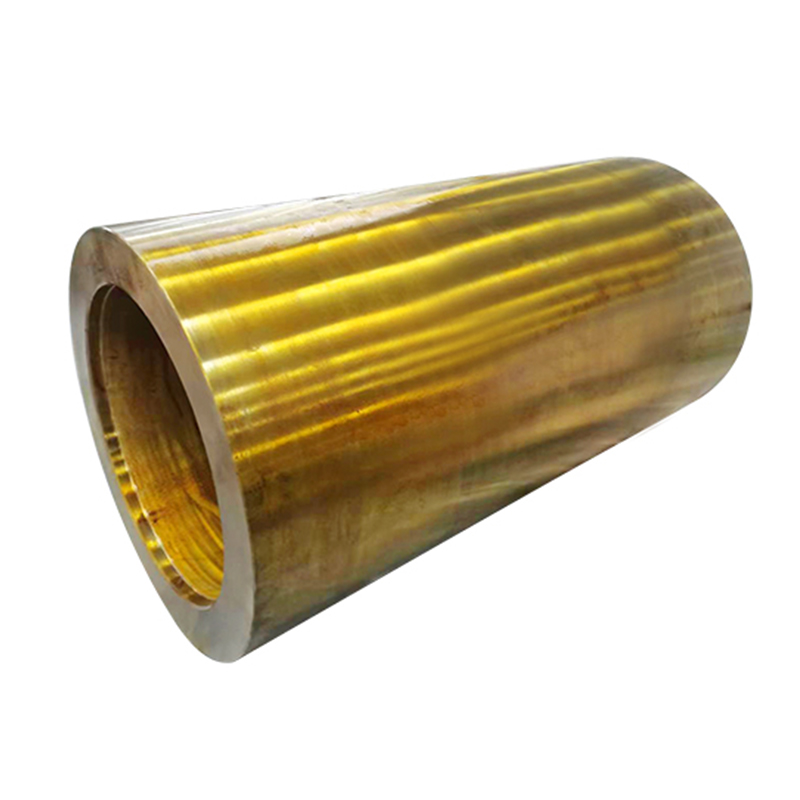

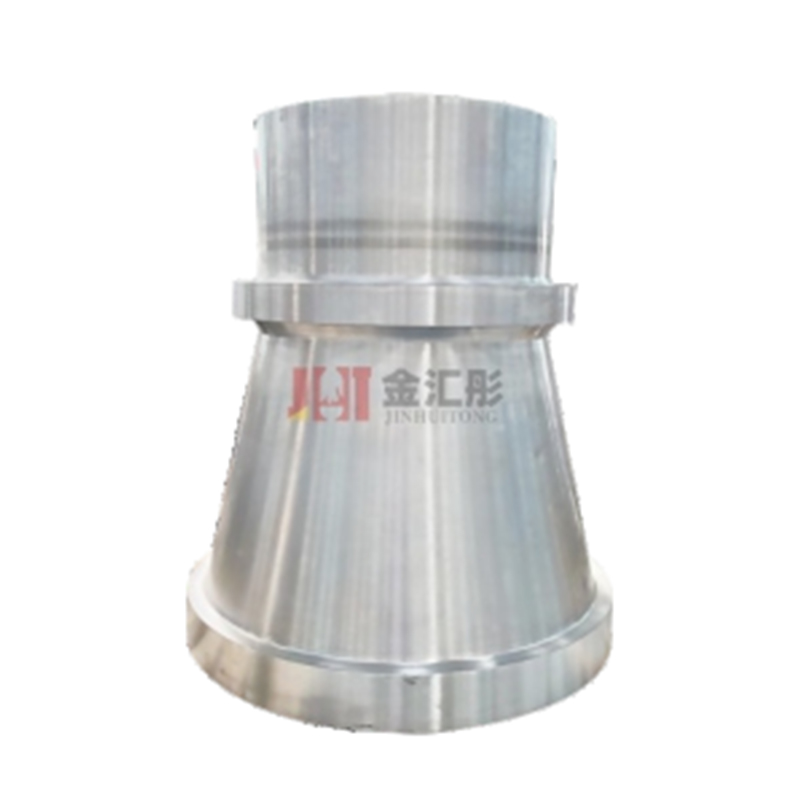

Одм горячекованые кольца

В последнее время наблюдается повышенный интерес к отводу горячекованых колец, особенно в сферах машиностроения и энергетики. Часто при обсуждении этой темы попадаются упрощенные представления – как правило, сосредоточение внимания на самом факте отвода, без должного анализа нюансов и, что немаловажно, потенциальных проблем. Хочу поделиться некоторыми наблюдениями, полученными в ходе работы с различными металлами и технологиями, и обозначить вещи, которые, на мой взгляд, часто упускаются из виду.

Что такое отвод горячекованых колец, и зачем это нужно?

По сути, отвод горячекованых колец – это процесс охлаждения детали, прошедшей термическую обработку при высокой температуре, до определенной температуры, обычно ниже температуры отжига. Цель – достижение желаемых механических свойств, таких как повышенная прочность и твердость, при сохранении приемлемой пластичности. Это не просто охлаждение, это контролируемый процесс, который влияет на структуру металла и его конечные характеристики. Зачем это нужно? В первую очередь, для предотвращения внутренних напряжений, которые могут возникнуть при резком охлаждении. Во-вторых, для получения определенного микроструктурного состава, который оптимален для конкретного применения. Не всегда простое охлаждение является решением, нужна четкая стратегия.

Например, для стальных колец, используемых в высокоскоростных двигателях, отвод горячекованых колец позволяет получить оптимальный баланс между твердостью, износостойкостью и устойчивостью к усталостным разрушениям. И наоборот, в компонентах, подверженных высоким нагрузкам, но требующих высокой пластичности, процесс отвода может быть скорректирован для достижения именно этих свойств. Мы работали с одним проектом, где неправильный отвод привел к увеличению концентрации внутренних напряжений и, как следствие, к преждевременному выходу детали из строя. Это стало важным уроком.

Технологические подходы и их особенности

Существует несколько основных подходов к отводу горячекованых колец: охлаждение на воздухе, в воде, в масляных ваннах, и даже специальные методы, такие как охлаждение в газовой среде. Выбор метода зависит от материала детали, ее размеров, требуемой степени охлаждения и доступного оборудования. Влияние начальной температуры, скорости охлаждения, а также химического состава охлаждающей среды – все это имеет значение.

Например, охлаждение водой – это распространенный и относительно простой способ, но он может привести к образованию внутренних трещин, особенно в металлах с высоким содержанием легирующих элементов. В таких случаях предпочтительнее использовать масляные ванны или газовую среду. При использовании воды важно тщательно контролировать температуру и состав охлаждающей жидкости, чтобы избежать нежелательных реакций с металлом. Недавно мы столкнулись с проблемой коррозии деталей после охлаждения в воде, что потребовало разработки нового состава антикоррозийной жидкости.

Влияние геометрии и размеров детали

Геометрия и размеры детали оказывают существенное влияние на процесс отвода горячекованых колец. Детали сложной формы охлаждаются неравномерно, что может привести к возникновению внутренних напряжений. В таких случаях необходимо использовать специальные методы охлаждения, такие как локальное охлаждение или использование термоэлектрических элементов. Размеры детали также влияют на скорость охлаждения – чем больше деталь, тем медленнее она охлаждается.

Например, при охлаждении толстых колец вода может не успевать эффективно охлаждать внутренние слои, что приводит к неравномерности термической обработки. В таких случаях необходимо использовать более интенсивные методы охлаждения, такие как охлаждение в потоке воздуха или использование импульсного охлаждения. Важно учитывать и влияние толщины стенок – тонкие стенки охлаждаются быстрее, чем толстые, что может привести к возникновению внутренних деформаций.

Проблемы и вызовы при отводе горячекованых колец

В процессе отвода горячекованых колец могут возникать различные проблемы и вызовы. Одна из основных – это образование внутренних напряжений, которые могут привести к деформации или разрушению детали. Для предотвращения этого необходимо тщательно контролировать процесс охлаждения и использовать специальные методы дестабилизации внутренних напряжений, такие как отжиг или компенсационный отжиг.

Еще одна проблема – это неравномерность охлаждения, которая может привести к возникновению внутренних деформаций и трещин. Для решения этой проблемы необходимо использовать специальные методы охлаждения, такие как локальное охлаждение или использование термоэлектрических элементов. Кроме того, важно учитывать геометрию и размеры детали при выборе метода охлаждения. Например, при охлаждении деталей сложной формы необходимо использовать специальное программное обеспечение для моделирования процесса охлаждения.

Моделирование и оптимизация процесса

В настоящее время все более популярным становится использование компьютерного моделирования для оптимизации процесса отвода горячекованых колец. С помощью специализированных программ можно предсказать распределение температуры и напряжений в детали в процессе охлаждения, а также оптимизировать параметры процесса для достижения желаемых характеристик. Это позволяет избежать дорогостоящих ошибок и повысить эффективность производства.

Мы успешно применяем моделирование для оптимизации процесса охлаждения стальных колец, используемых в турбинах газовых двигателей. Это позволило нам значительно снизить количество брака и повысить надежность деталей. Конечно, моделирование – это лишь инструмент, и его результаты необходимо перепроверять на практике, но оно позволяет значительно сократить время и затраты на разработку технологического процесса. Ключевой момент – правильный подбор параметров модели, чтобы она адекватно отражала реальные условия охлаждения.

Будущие тенденции в области отвода горячекованых колец

В будущем ожидается развитие новых технологий отвода горячекованых колец, таких как использование новых охлаждающих сред, разработка новых методов дестабилизации внутренних напряжений, а также применение искусственного интеллекта для оптимизации процесса охлаждения. Особое внимание будет уделяться разработке энергоэффективных и экологически чистых методов охлаждения.

Например, разрабатываются новые охлаждающие среды, которые позволяют снизить риск образования внутренних трещин и повысить эффективность охлаждения. Также разрабатываются новые методы дестабилизации внутренних напряжений, такие как импульсный отжиг и лазерная обработка. Использование искусственного интеллекта позволит автоматизировать процесс оптимизации охлаждения и значительно сократить время и затраты на разработку технологического процесса. Пока это в основном на стадии исследований, но потенциал огромен.

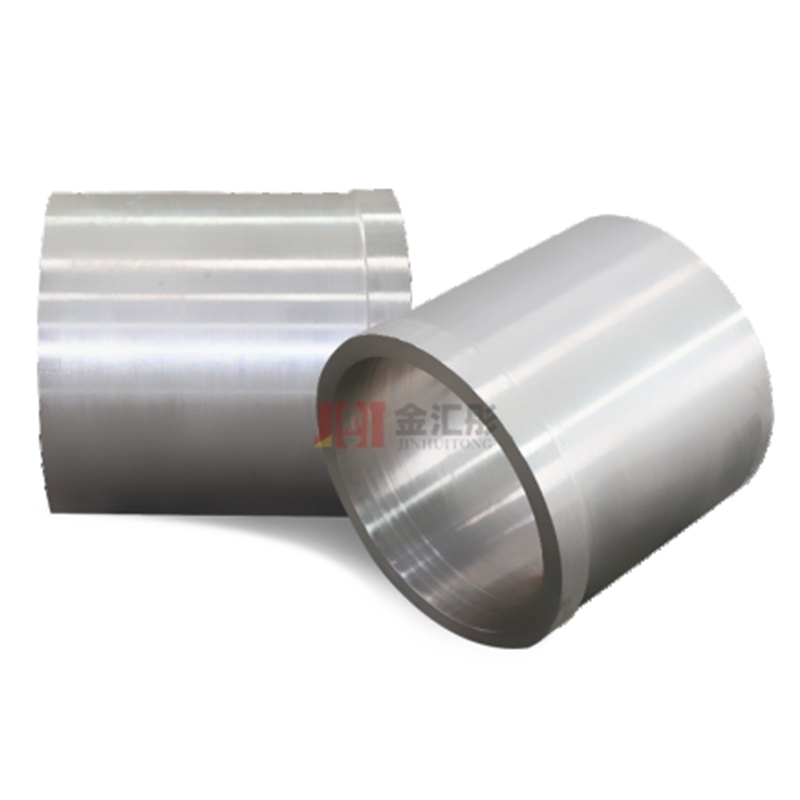

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, как производитель высококачественных литых деталей, активно следит за развитием новых технологий и внедряет их в свою производственную практику. Мы стремимся к тому, чтобы наши клиенты получали наиболее эффективные и надежные решения для своих задач. Более подробную информацию о наших услугах и продуктах вы можете найти на нашем сайте: https://www.hnjtc.ru. Мы работаем с широким спектром металлов, от стали и чугуна до алюминия и титана. Для каждого материала разрабатывается индивидуальный технологический процесс отвода, учитывающий все особенности детали и требования к конечным характеристикам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая продажа стальных фланцевых втулок и накидных гаек

- Ведущий поставщик комплектующих для рулонов

- Лучшие покупатели коленчатых валов электродвигателей из китая

- Дешевые основные страны-покупатели для жаропрочных центробежных втулок

- Лучшие покупатели торцевых крышек npp wgo 1 из китая

- Основная страна покупки для oem торцевых заглушек klemsan

- Лучшие покупатели коленчатых валов 2 в китае

- Крупнейшие покупатели коленчатых валов для автомобилей watts

- Основные страны-покупатели коленчатых валов дизельных двигателей oem

- Лучшие покупатели износостойких центробежных втулок из китая