+86-18790567707

Компоненты промышленных центрифуг

Если говорить о промышленных центрифугах, то часто слышишь о лопастях, корпусе и валу. Это, конечно, так. Но дело ведь не только в этих деталях, хотя их качество и правильная сборка – фундамент работоспособности. Мне часто попадаются проекты, где фокусируются на самых очевидных компонентах, а критически важные элементы, вроде уплотнений или специальных покрытий внутренней поверхности, упускаются из виду. Это, как правило, приводит к преждевременному износу и дорогостоящему ремонту. Рано или поздно, при работе с такими установками приходится сталкиваться с неприятными сюрпризами. Давайте разберемся, что на самом деле важно при проектировании и эксплуатации этих машин.

Основные узлы и их роль

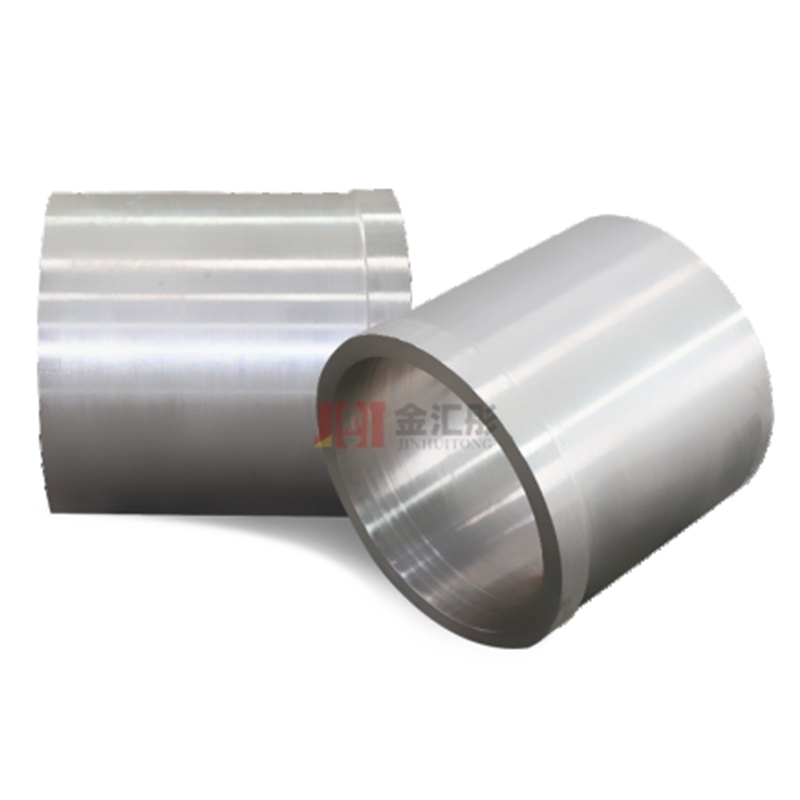

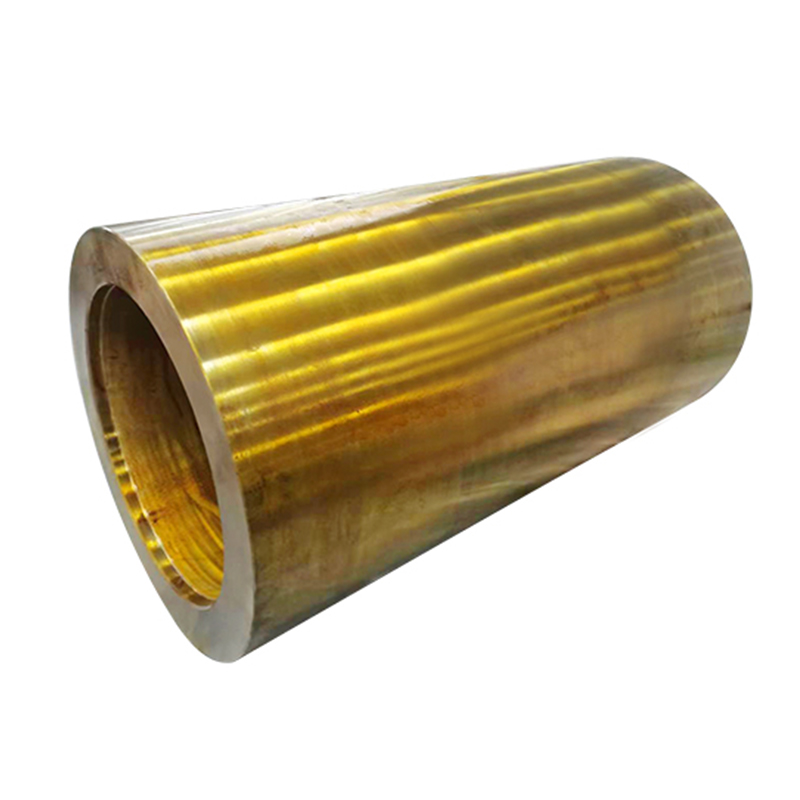

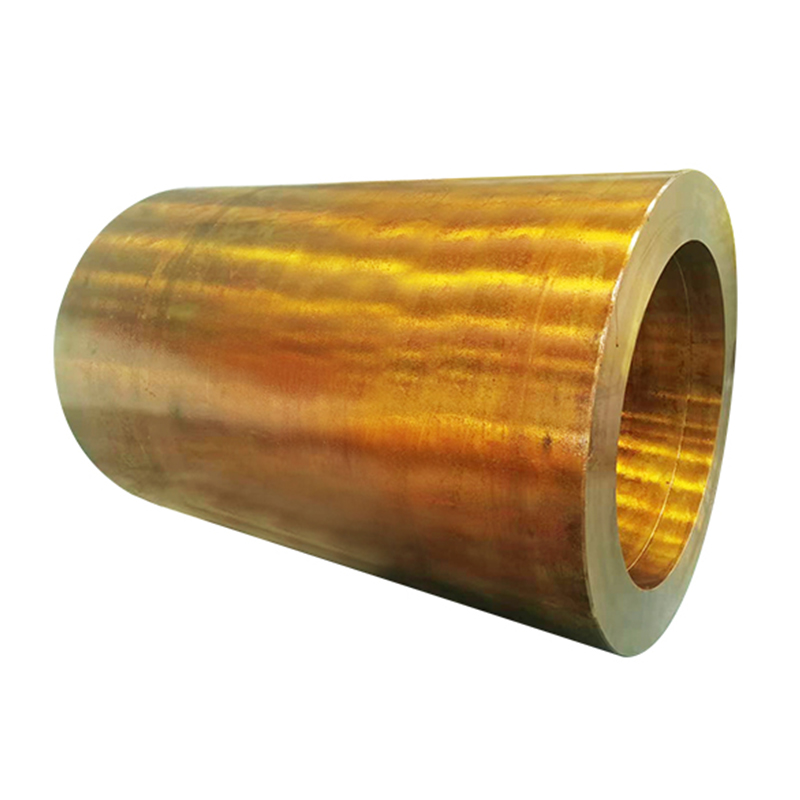

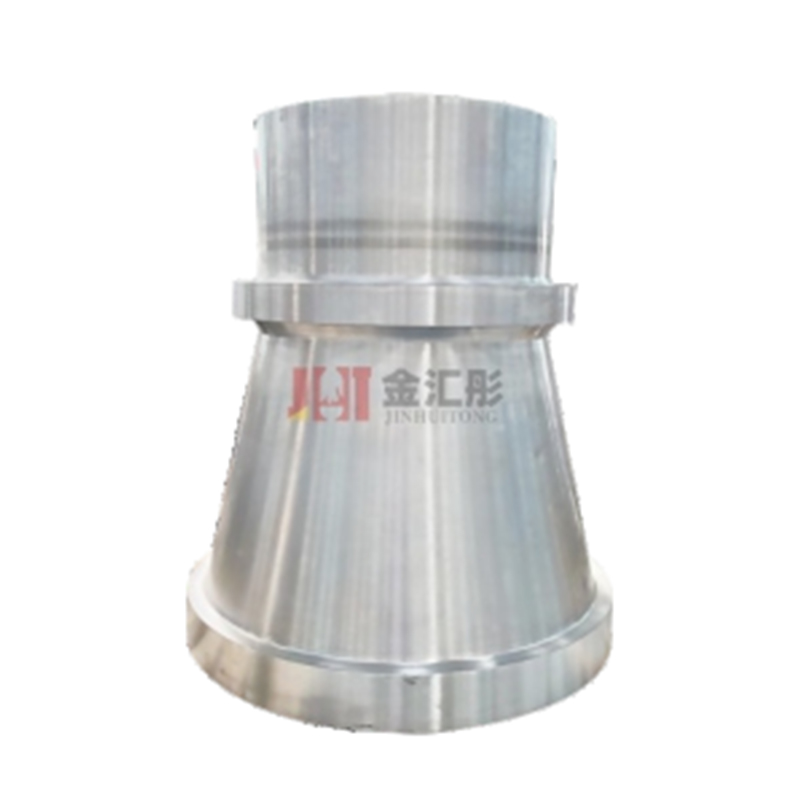

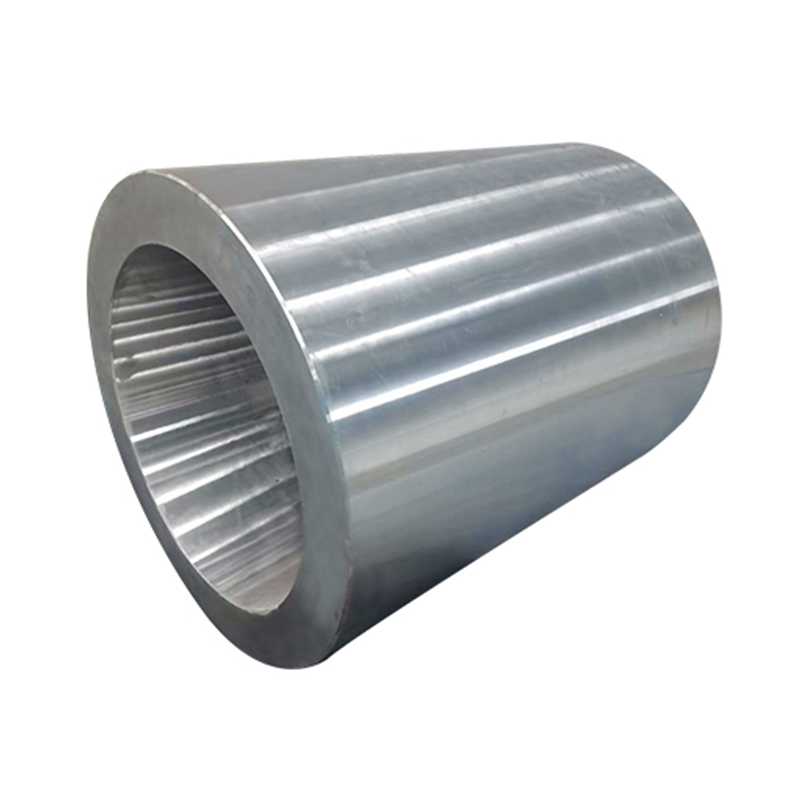

Начнем с базового. Корпус – это, по сути, 'скелет' центрифуги. Выбор материала зависит от рабочей среды и перекачиваемой среды: углеродистая сталь для менее агрессивных сред, нержавеющая сталь для пищевой промышленности и химических производств, специализированные сплавы для высокотемпературных и коррозионных условий. Геометрия корпуса (форма чаши, угол наклона) определяет эффективность разделения. Оптимизация здесь – постоянный процесс, особенно при работе с сложными смесями. Я видел случаи, когда незначительное изменение формы чаши существенно повышало выход целевого продукта. Конструкция должна учитывать не только механические нагрузки, но и тепловые, особенно если процесс включает нагрев или охлаждение материала.

Следующий ключевой элемент – лопасти. Их конструкция и расположение напрямую влияют на ускорение частиц и эффективность разделения. Форма лопастей может быть разной: от простых 'клешнеобразных' до более сложных, с изменяющимся поперечным сечением. Материал лопастей выбирается с учетом абразивных свойств перекачиваемого материала, обычно используют высокопрочные стали или керамические композиты. Важно учитывать не только механическую прочность, но и аэродинамические характеристики, чтобы избежать образования турбулентности и потери энергии. В некоторых случаях применяются специальные покрытия – например, титановые или никелевые – для повышения износостойкости и антикоррозионных свойств.

Вал – это передающий механическую энергию элемент. Его конструкция должна обеспечивать жесткость и устойчивость к вибрациям. В зависимости от назначения центрифуги, вал может иметь различные системы балансировки и компенсации деформаций. Нельзя забывать о системе смазки и охлаждения вала, особенно при высоких скоростях вращения. Неправильная смазка – прямой путь к преждевременному выходу из строя подшипников. При проектировании вала критично учитывать динамические нагрузки, возникающие при переходе от одного режима работы к другому. Несколько раз видел, как из-за неверно спроектированного вала разрушались подшипники и требовался капитальный ремонт.

Уплотнения и их значимость

Часто недооценивают роль уплотнений в промышленных центрифугах. Это, по сути, 'кровь' всей системы. Эффективность уплотнения определяет степень герметичности и предотвращает утечки перекачиваемого материала. Существуют различные типы уплотнений: механические уплотнения, сальниковые уплотнения, масляные уплотнения. Выбор типа уплотнения зависит от многих факторов, включая рабочую среду, температуру, давление и агрессивность перекачиваемой среды. Особое внимание следует уделять материалу уплотняющих элементов – они должны быть устойчивы к воздействию химических веществ и механическому износу. Важно регулярно проводить техническое обслуживание уплотнений и своевременно заменять изношенные элементы. Я бы даже сказал, что это один из самых важных аспектов эксплуатации центрифуги.

Проблемы с уплотнениями – это классика жанра. Чаще всего утечки возникают из-за износа уплотняющих элементов, неправильной установки или несоблюдения режима эксплуатации. Неправильная подборка уплотнения для конкретной среды – тоже распространенная ошибка. Иногда, когда стандартные уплотнения не подходят, приходится прибегать к изготовлению специальных уплотнений по индивидуальному заказу. Это, конечно, увеличивает стоимость ремонта, но часто является единственным решением. Помню один случай, когда уплотнение в центрифуге для производства пищевых продуктов быстро износилось из-за контакта с абразивными частицами. Пришлось использовать уплотнение из керамики, что значительно увеличило срок его службы.

Специальные покрытия и их применение

В последнее время все больше внимания уделяется специальным покрытиям для центрифуг. Эти покрытия позволяют повысить износостойкость, коррозионную стойкость и гидрофобность поверхности. Существует множество типов покрытий: керамические покрытия, полимерные покрытия, металлические покрытия. Выбор покрытия зависит от конкретных условий эксплуатации. Например, для центрифуг, работающих с агрессивными средами, часто используют керамические покрытия, а для центрифуг, работающих с абразивными материалами, используют полимерные покрытия с добавлением абразивных частиц. Важно правильно подготовить поверхность перед нанесением покрытия, чтобы обеспечить его надежное сцепление. Нанесение покрытия должно производиться в контролируемых условиях, чтобы избежать образования дефектов.

Я лично видел, как покрытие на внутренней поверхности чаши центрифуги значительно увеличило ее срок службы. До покрытия чаша изнашивалась за несколько месяцев, а после покрытия – за несколько лет. Это, конечно, значительно снизило затраты на ремонт и обслуживание. Но важно понимать, что покрытие – это не панацея. Оно может только замедлить процесс износа, но не предотвратить его полностью. Поэтому важно правильно эксплуатировать центрифугу и своевременно проводить техническое обслуживание. Покрытия особенно важны при переработке сложных смесей или агрессивных материалов. Например, в горнодобывающей промышленности, где часто перерабатывают абразивные материалы, покрытие может значительно повысить эффективность и срок службы центрифуги.

Техническое обслуживание и диагностика

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы центрифуг. Обслуживание включает в себя: проверку состояния корпуса, лопастей, вала, уплотнений, системы смазки и охлаждения. Важно своевременно проводить замену изношенных элементов и устранять мелкие неисправности. Рекомендуется проводить периодический контроль вибрации и температуры подшипников. В современных центрифугах часто используются системы мониторинга состояния, которые позволяют отслеживать параметры работы и выявлять потенциальные неисправности на ранней стадии. Это, безусловно, позволяет предотвратить дорогостоящий ремонт и простои. Не забывайте о необходимости очистки центрифуги после каждого цикла работы, чтобы избежать образования отложений и коррозии.

Диагностика – это важный этап технического обслуживания. При диагностике используются различные методы: визуальный осмотр, измерение вибрации, измерение температуры, анализ масла. Визуальный осмотр позволяет выявить повреждения корпуса, лопастей, вала и уплотнений. Измерение вибрации позволяет выявить дисбаланс, износ подшипников и другие механические неисправности. Измерение температуры позволяет выявить перегрев подшипников, двигателя и других элементов. Анализ масла позволяет выявить наличие загрязнений, износа и другие неисправности. Современные центрифуги часто оснащаются системами самодиагностики, которые позволяют выявлять неисправности и передавать информацию на пульт управления.

Общие ошибки при эксплуатации

Наконец, хочу отметить несколько общих ошибок при эксплуатации промышленных центрифуг. К ним относятся: превышение допустимых параметров работы (температура, давление, скорость вращения), использование неподходящей среды, неправильная установка и настройка оборудования, отсутствие регулярного технического обслуживания. Избегание этих ошибок позволит значительно увеличить срок службы центрифуги и снизить затраты на ремонт и обслуживание. Лучше потратить время на правильную эксплуатацию, чем потом тратить деньги на дорогостоящий ремонт.

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё и промышленные центрифуги

ООО Хэнань Цзиньтянь

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие страны-покупатели для торцевых крышек oem кт 5

- Закупка товаров 0.0 294.46 основные страны-покупатели торцевых крышек

- Стальные втулки подшипниковые

- Ведущая страна среди основных покупателей биметаллических центробежных литых рукавов

- Ведущая страна по производству центробежных литейных цилиндров для бумагоделательных машин

- Лучшие покупатели резьбовых втулок из нержавеющей стали из китая

- Ведущая страна среди основных покупателей торцевых крышек барабанов

- Ведущий покупатель центробежно-литых труб

- Основные покупатели коленчатых валов камаз оптом

- Крупнейшие покупатели колец для гильз цилиндров