+86-18790567707

Коленчатый вал 2

Коленчатый вал – это сердце двигателя, и часто производители и инженеры слишком зацикливаются на деталях, упуская из виду общую картину. Часто говорят про точную обработку, термообработку, но мало кто задумывается о начальном этапе – выборе материала и его свойствах. Мне кажется, что все эти разговоры о 'высокой точности' и 'супер-материалах' бессмысленны, если не контролировать качество исходного сырья. В моей практике было немало случаев, когда даже самые дорогие инструменты и самые продвинутые технологии не могли спасти изделие, если коленчатый вал был изначально изготовлен из некачественного материала с неоднородной структурой.

Выбор материала: не просто сталь

Первый и самый важный вопрос – это выбор материала. Все часто говорят о сталях, но это слишком общее понятие. На практике, для коленчатого вала используются различные марки стали: 40Х, 45Х, 40ХН, 30ХГСА и другие. Выбор зависит от требуемой прочности, износостойкости и веса. В последнее время все большую популярность приобретают высокопрочные стали, но они требуют более сложной термообработки и, соответственно, более дорогостоящего производства.

Иногда, как и в случае с другими деталями, возникает соблазн сэкономить на материале. И это ошибка. Экономия на материале может привести к серьезным последствиям – преждевременному износу, поломкам и, как следствие, к дорогостоящему ремонту. В нашей компании, ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, мы всегда стараемся использовать только проверенные материалы от надежных поставщиков. Мы тесно сотрудничаем с местными литейными предприятиями, чтобы контролировать качество металла на всех этапах производства.

Литейное производство: как это влияет на конечный результат

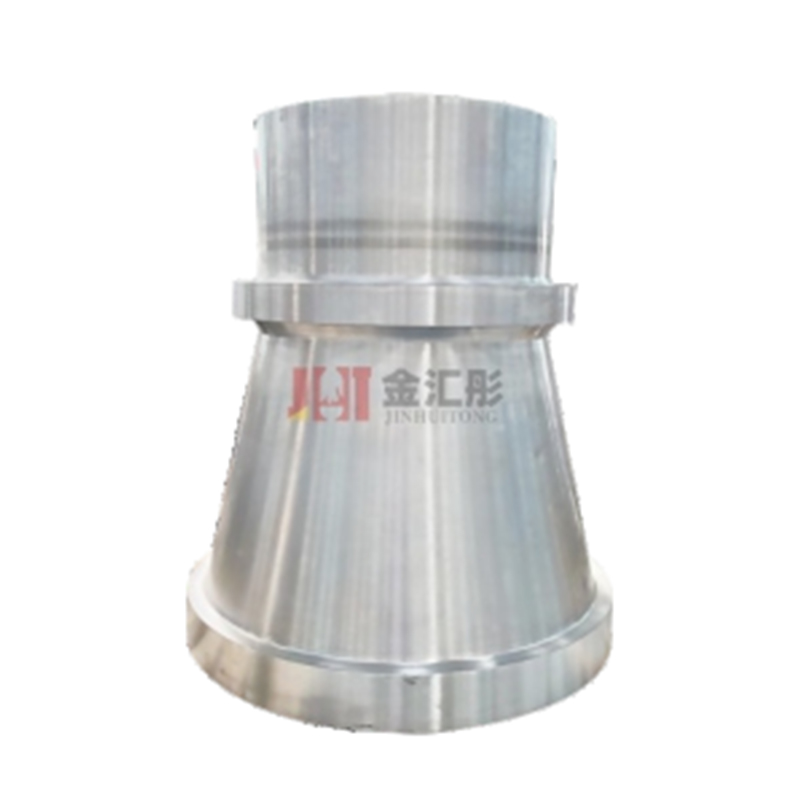

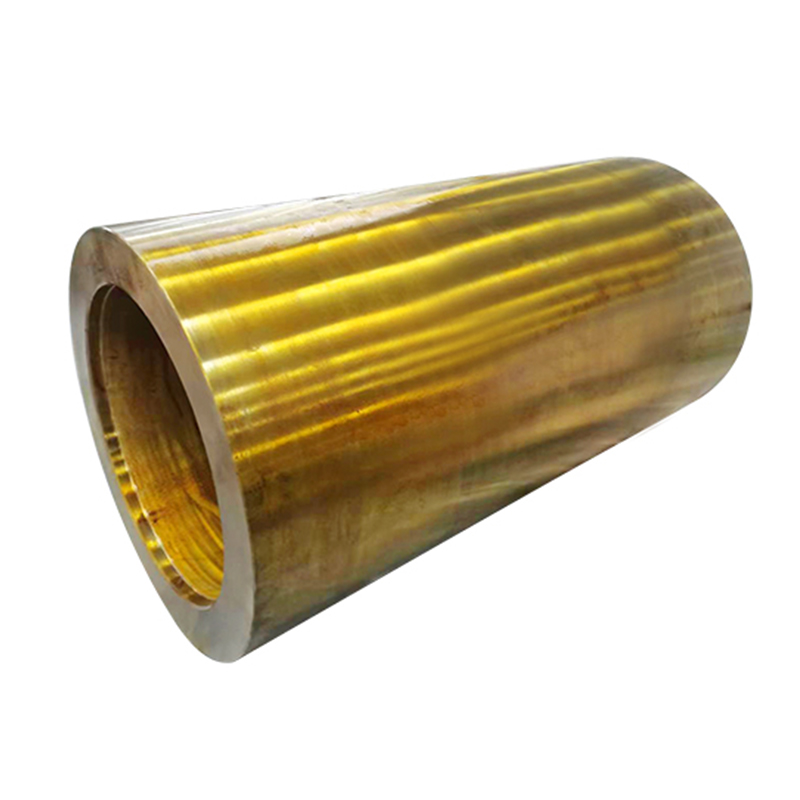

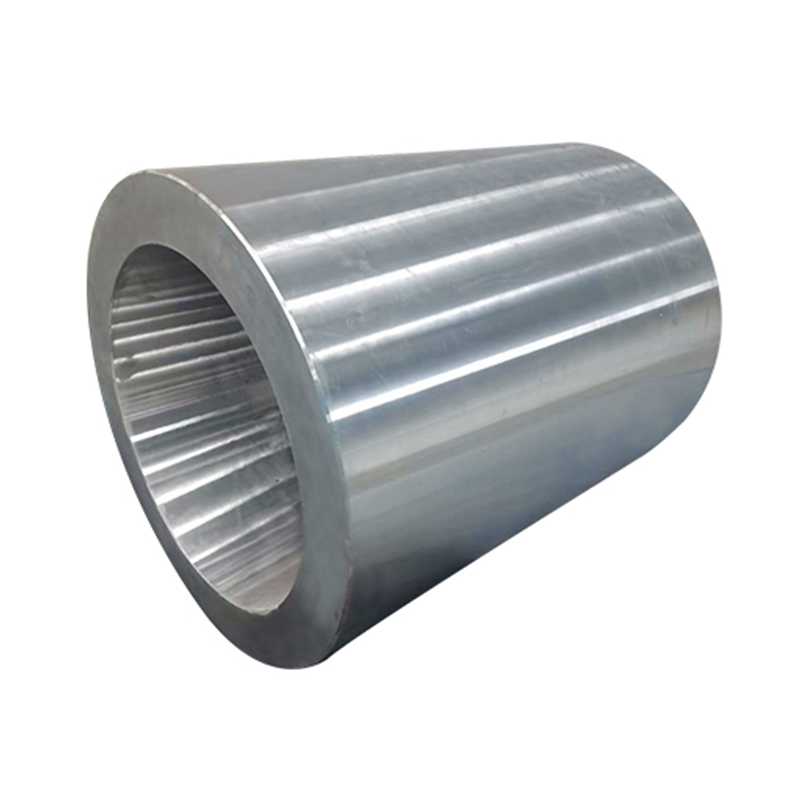

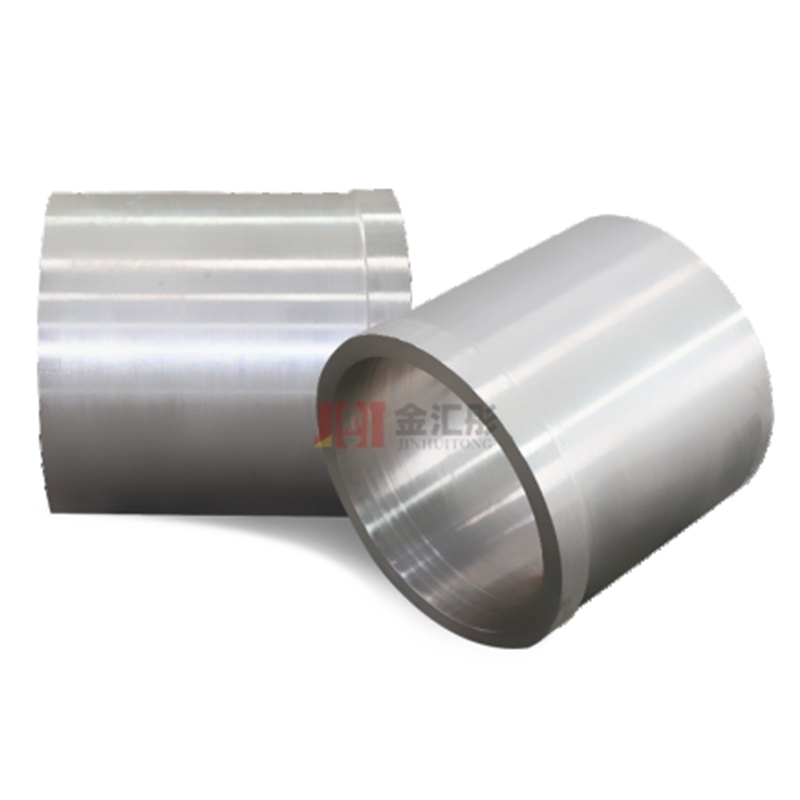

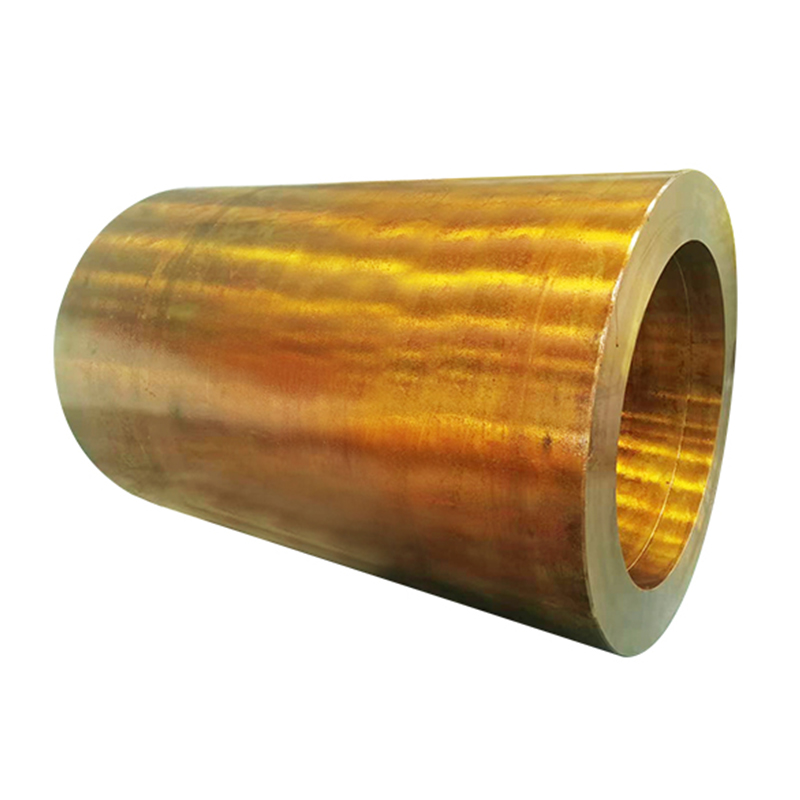

Литейное производство – это ключевой этап в изготовлении коленчатого вала. От качества слитка напрямую зависит качество всей детали. В нашей компании мы используем различные технологии литья: чугунное литье, стальное литье, литье по выплавляемым моделям. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от требуемой точности и сложности детали.

Особенно важно контролировать процесс охлаждения слитка. Неправильное охлаждение может привести к образованию трещин и дефектов. Мы используем современные системы охлаждения и тщательно контролируем температуру слитка на всех этапах охлаждения.

Термообработка: залог долговечности

Термообработка – это необходимый этап для повышения прочности и износостойкости коленчатого вала. В основном, применяется закалка и отпуск. Однако, важно правильно подобрать режим термообработки для конкретной марки стали. Неправильный режим термообработки может привести к снижению прочности детали и повышению ее хрупкости.

В нашей компании мы используем современное термообладование, которое позволяет точно контролировать температуру и время термообработки. Мы также проводим регулярные проверки термообработки для обеспечения качества продукции. В прошлом, мы столкнулись с проблемой, когда после термообработки коленчатый вал получал микротрещины из-за неправильно подобранного режима. К счастью, мы смогли быстро выявить проблему и исправить ее.

Контроль качества: от сырья до готовой детали

Контроль качества – это неотъемлемая часть производства коленчатого вала. Мы осуществляем контроль качества на всех этапах производства: от проверки качества сырья до проверки готовой детали. Мы используем различные методы контроля качества: визуальный осмотр, измерение геометрических размеров, ультразвуковой контроль и другие.

Особое внимание мы уделяем контролю геометрических размеров и шероховатости поверхности. Неточности в геометрических размерах могут привести к проблемам при сборке двигателя. Шероховатость поверхности влияет на износостойкость и смазку детали. Мы используем современные измерительные инструменты и тщательно контролируем эти параметры. Мы также используем статистический контроль процессов (SPC) для выявления и устранения причин дефектов.

Типичные ошибки при производстве и как их избежать

В практике производства коленчатого вала можно встретить множество ошибок. Например, недостаточное внимание к очистке поверхности слитка перед термообработкой, неправильный выбор смазочного материала, отсутствие контроля качества после термообработки. Все эти ошибки могут привести к серьезным последствиям.

Одной из распространенных ошибок является недостаточное внимание к смазке при обработке. Неправильный выбор смазки может привести к повышенному износу инструментов и снижению качества поверхности. Поэтому, мы всегда используем только проверенные смазочные материалы от известных производителей. И, конечно, регулярный тренинг персонала – это критически важно для поддержания высокого уровня контроля качества. Мы регулярно проводим обучение для наших сотрудников, чтобы они были в курсе последних достижений в области производства и контроля качества.

Иногда, даже при наличии всех необходимых технологий и качественных материалов, возникают проблемы, связанные с конструкцией самой детали. Это может быть неправильный выбор геометрии, недостаточная жесткость или неадекватная система балансировки. В таких случаях, необходима тесная работа с конструкторами и инженерами для оптимизации конструкции детали. Мы часто консультируемся с инженерами перед запуском новой партии продукции, чтобы избежать подобных проблем.

Заключение: коленчатый вал – это комплексный процесс

Производство коленчатого вала – это сложный и многоэтапный процесс, требующий высокого уровня квалификации и контроля качества на всех этапах. Нельзя экономить на материалах, пренебрегать термообработкой и контролем качества. Только при соблюдении всех этих условий можно получить надежную и долговечную деталь, способную выдерживать высокие нагрузки и обеспечивать бесперебойную работу двигателя. ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё стремится к тому, чтобы каждый коленчатый вал, произведенный на нашем предприятии, соответствовал самым высоким требованиям качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая страна для цилиндрических барабанов

- Лучшие покупатели оптовых торцевых крышек кт2

- Ведущий покупатель стальных гильз oem

- Ведущий покупатель частей декантерной центрифуги по выгодным ценам

- Ведущий покупатель цилиндрических роторов oem petrotech h1

- Втулка стана холодной прокатки

- Ведущий китайский покупатель гладких стальных втулок

- Основные покупатели торцевых крышек для терминалов avk npp

- Крупнейшие покупатели коленчатых валов chevrolet

- Ведущий оптовый покупатель гильз цилиндров