+86-18790567707

Коленчатый вал поршень

Начну с того, что всегда казалось странным, как многие воспринимают **коленчатый вал** и **поршень** как два отдельных компонента. Конечно, они существуют сами по себе, но их взаимодействие – это уже совсем другая история. Часто слышу от ребят, начинающих в этой сфере, что проще купить готовое, чем разбираться в деталях. Может, и так, но, поверьте, понимание принципов работы этих элементов в связке экономит кучу времени и денег в долгосрочной перспективе. Особенно, когда дело доходит до кастомных решений или ремонта сложного двигателя.

Основы взаимодействия: движение и нагрузка

Что такое **коленчатый вал**? Это, по сути, сердце двигателя внутреннего сгорания, преобразующее возвратно-поступательное движение поршней во вращательное. Он воспринимает импульс от поршней через шатуны и передает его на коленчатую передачу. А **поршень** – это тот самый элемент, который двигается вверх и вниз внутри цилиндра, сжимая топливо-воздушную смесь и преобразуя энергию сгорания в механическую работу. Понимать, как эти элементы взаимодействуют, – это ключ к пониманию работы всего двигателя.

Вот, например, часто встречающаяся проблема: деформация **поршня** из-за перегрева. Симптомы могут быть разные – снижение компрессии, повышенный расход масла, потеря мощности. Но часто причина кроется в неправильной работе системы охлаждения или в неоптимальной работе **коленчатого вала**. Передача избыточной энергии на вал приводит к его повышенному нагреву, что, в свою очередь, негативно сказывается на состоянии поршней и шатунов. Это, конечно, упрощенное объяснение, но суть ясна: взаимосвязь огромная. В нашей практике неоднократно приходилось сталкиваться с подобными случаями, когда замена поршней не решала проблемы, пока не выявили дефекты в конструкции или изготовлении коленвала.

Проблемы с коленвалом: от износа до трещин

Деформация или износ **коленчатого вала** – распространенная проблема, особенно в двигателях, работающих в тяжелых условиях. Это может быть связано с некачественным маслом, недостаточной смазкой или просто естественным износом материала. Иногда проблема начинается с небольших зазоров между шестернями и подшипниками, которые со временем увеличиваются и приводят к повышенному трению и износу. Мы в ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё часто сталкиваемся с запросами на восстановление коленвалов, и, честно говоря, результат бывает разный. Иногда можно провести шлифовку и замену вкладышей, но в большинстве случаев, особенно при серьезных повреждениях, проще и надежнее заменить вал на новый.

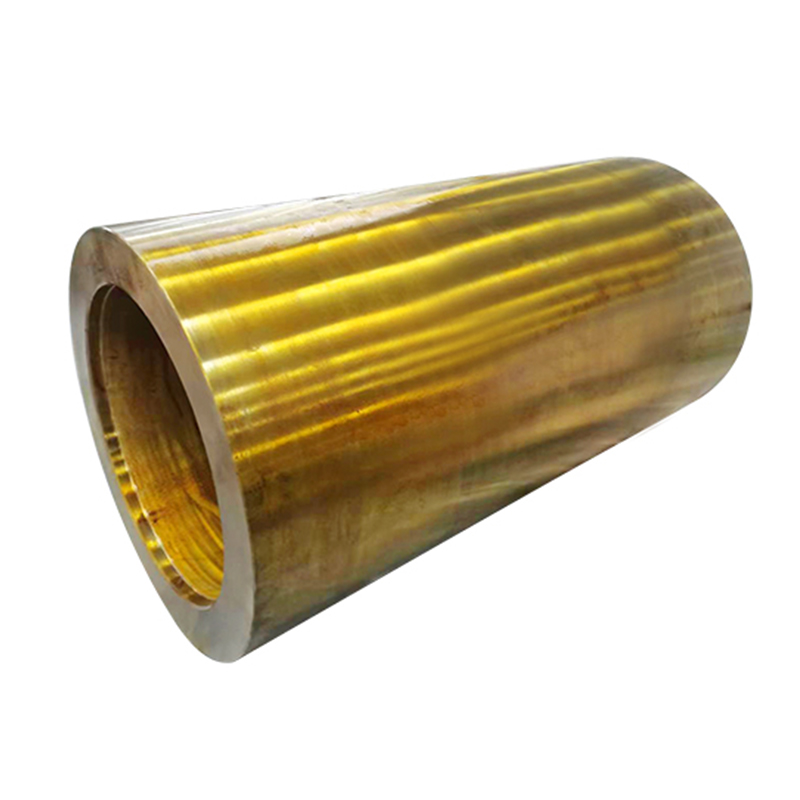

Что касается трещин – это более серьезный случай. Они могут возникать из-за перегрузок, дефектов материала или неправильной термической обработки. Ремонт коленвала с трещиной – сложная и дорогая процедура, требующая специального оборудования и квалификации. Иногда проще вынести его из эксплуатации, особенно если двигатель уже сильно изношен. Мы имеем опыт работы с различными металлами, используемыми для изготовления **коленчатых валов** (сталь, чугун, алюминиевые сплавы), и можем сказать, что каждый из них имеет свои особенности и ограничения. Например, алюминиевые коленвалы более легкие, что способствует увеличению мощности двигателя, но они более подвержены деформации и требуют более тщательной обработки.

Производство коленвалов: выбор материала и технологии

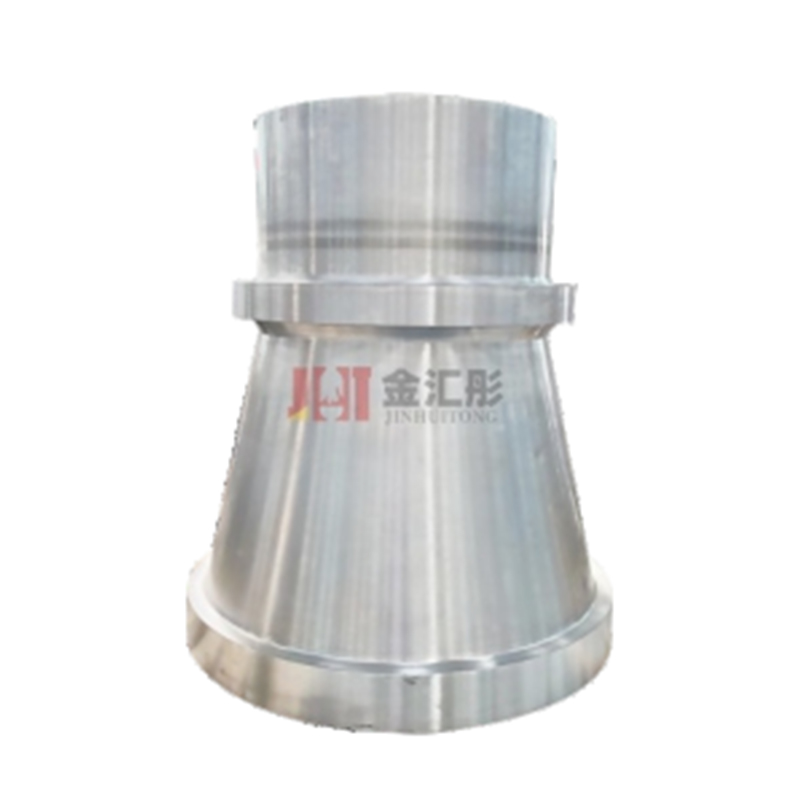

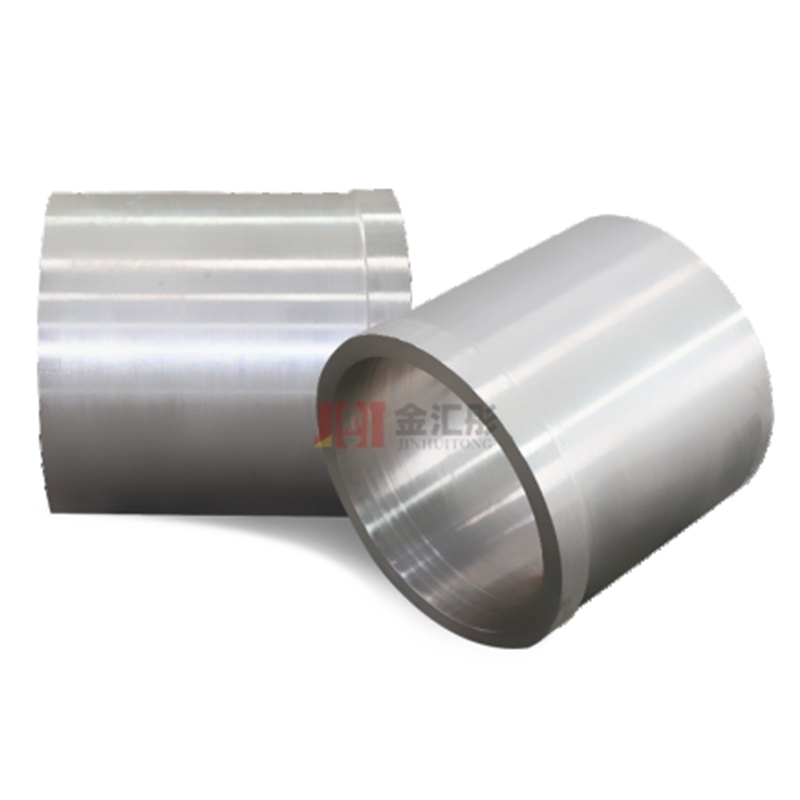

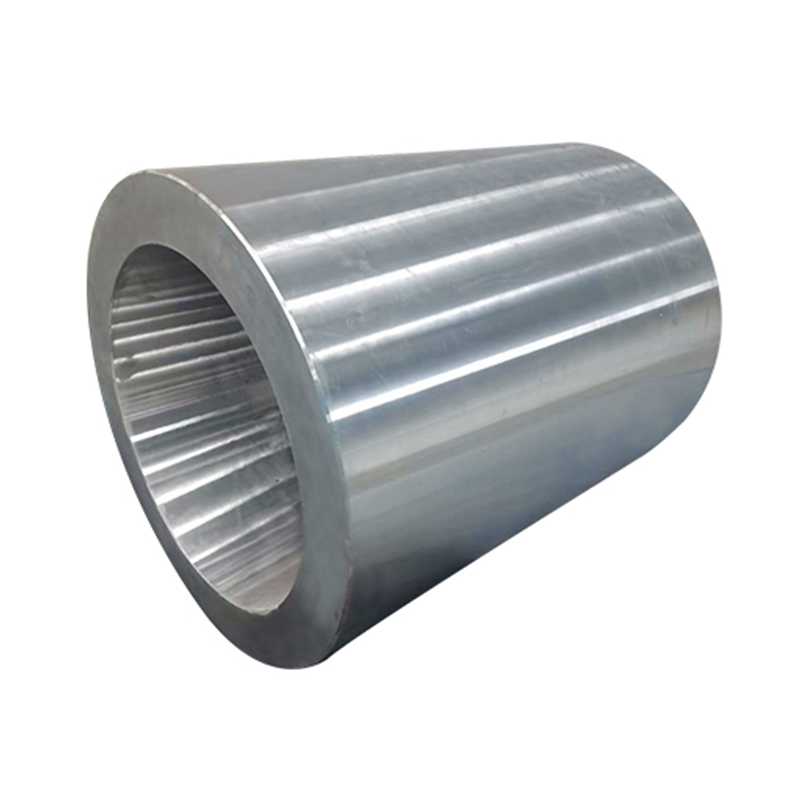

В производстве **коленчатых валов** используется несколько технологий – ковка, литье и фрезеровка. Каждый метод имеет свои преимущества и недостатки. Ковка, как правило, обеспечивает более высокую прочность и износостойкость, но она более дорогая и сложная в реализации. Литье – более экономичный способ, но при этом важен контроль качества материала и процесса литья. А фрезеровка используется для изготовления сложных форм и точных деталей. Выбор технологии зависит от требований к двигателю и бюджета производства.

В нашей компании, ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, мы специализируемся на производстве **специальных коленчатых валов** из различных сплавов, включая высокопрочные стали и алюминиевые сплавы. Мы используем современное оборудование и строго контролируем качество на всех этапах производства. Например, при изготовлении коленвалов из алюминиевых сплавов мы применяем технологию термообработки, которая позволяет повысить их прочность и износостойкость. При этом мы всегда учитываем особенности конкретного двигателя и требования заказчика. Мы также активно сотрудничаем с научно-исследовательскими институтами и участвуем в разработке новых материалов и технологий.

Примеры успешных и неудачных проектов

Помню один проект, когда нам заказали изготовление **коленчатого вала** для модифицированного двигателя мотоцикла. Заказчик хотел увеличить мощность двигателя, но не учитывал нагрузки, которые будут оказываться на коленвал. В результате, вал деформировался уже через несколько месяцев эксплуатации. Пришлось переделывать его, используя более прочный материал и оптимизируя конструкцию. Это был дорогостоящий урок, который научил нас еще раз тщательно анализировать требования заказчика и учитывать все факторы, влияющие на работу коленвала.

А вот еще один, более успешный проект: мы изготавливали **коленчатый вал** для двигателя тяжелой сельскохозяйственной техники. В этом случае, мы использовали высокопрочную сталь и применили специальную технологию термической обработки, которая обеспечила высокую износостойкость и долговечность вала. Двигатель проработал несколько лет без каких-либо проблем. Мы гордимся тем, что можем создавать надежные и долговечные **коленчатые валы**, которые соответствуют самым высоким требованиям.

Будущее производства коленвалов: новые материалы и технологии

На рынке постоянно появляются новые материалы и технологии, которые позволяют улучшить характеристики **коленчатых валов**. Например, активно разрабатываются новые сплавы алюминия, которые обладают более высокой прочностью и износостойкостью. Также появляются новые методы обработки поверхности, которые позволяют снизить трение и улучшить смазку. В будущем, вероятно, мы увидим более широкое применение композитных материалов в производстве **коленчатых валов**, что позволит снизить их вес и повысить мощность двигателей.

Наша компания постоянно следит за новыми тенденциями в отрасли и инвестирует в развитие производства. Мы уверены, что в будущем сможем предложить нашим клиентам еще более качественные и надежные **коленчатые валы**, которые будут соответствовать самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель дешевых центробежных барабанов

- Основные страны-покупатели дешевых заглушек t 2 5 10 ec

- Ведущие страны-покупатели для торцевых крышек kt11

- Дешевые основные страны-покупатели прокладок гильзы цилиндра

- Ведущий дешевый покупатель барабанов для центрифуг

- Ведущий покупатель стальных фланцевых втулок со специальными соединениями

- Страны-лидеры по закупкам торцевых заглушек oem для терминалов

- Основные страны-покупатели концевых колпачков кт 13

- Лучшие покупатели коленчатых валов 2 в китае

- Ведущие покупатели центробежных литых стальных втулок благодаря превосходству