+86-18790567707

Коленчатый вал дизеля

Коленчатый вал дизеля – штука ответственная. Порой кажется, что все просто: болты, штифты, вал. Но это глубокое заблуждение. Зачастую, начинающие специалисты недооценивают всю сложность проектирования, изготовления и, что самое важное, диагностики этого элемента. Я вот, за свою практику, повидал всякое. От банальных перекосов до разрушений, вызванных, казалось бы, незначительными отклонениями от нормы. Хочется поделиться опытом, не приукрашивая, а выкладывая как есть.

Проектирование и выбор материалов

Начнем с проектирования. В первую очередь, это геометрия. Конечно, просто взять стандартный чертеж и подкорректировать его нельзя. Тут нужен глубокий расчет на прочность, упругость, динамические нагрузки, которые приходится учитывать, особенно в современных дизельных двигателях с высокой степенью сжатия и повышенными оборотами. Мы, в ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, часто сталкиваемся с задачами оптимизации формы коленчатого вала дизеля для уменьшения веса без ущерба для прочности. И это не просто 'сделать легче', это значит пересмотреть всю систему конструирования.

Выбор материала – тоже критически важен. Чаще всего это высокопрочная сталь, но какие именно марки? Тут многое зависит от конструкции двигателя, нагрузки и условий эксплуатации. Мы работаем с различными видами стали, включая легированные, с добавлением никеля, хрома, молибдена. И, знаете, часто возникает вопрос: как обеспечить однородность структуры материала? Небольшие неоднородности, даже на микроуровне, могут стать слабым местом. Это требует строгого контроля качества на каждом этапе – от выплавки металла до окончательной термообработки. Несколько лет назад, например, нам попался заказ на изготовление вала из материала с заметным гранулометрическим составом. После испытаний выявилось, что этот вал не выдерживает даже номинальных нагрузок. Пришлось срочно перерабатывать.

Технологии изготовления: литье и механическая обработка

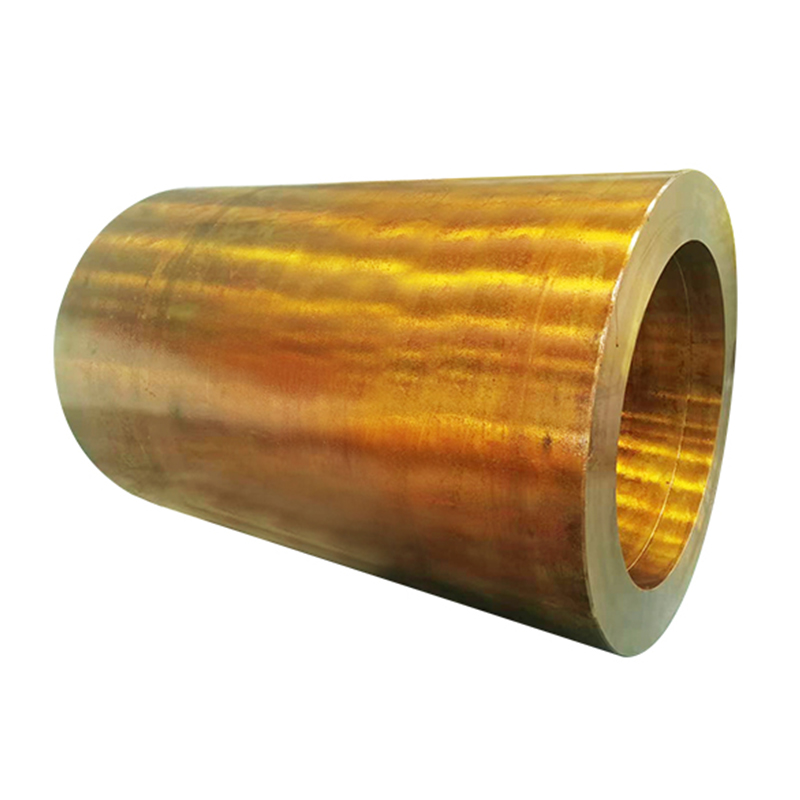

Коленчатый вал дизеля, как правило, изготавливается методом литья. Но не простого литья, а высокоточного, с последующей механической обработкой. Литье позволяет получить сложную геометрию, а механическая обработка – обеспечить требуемую точность размеров и шероховатости поверхности. Мы в ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё используем современное литьевое оборудование, включая штамповое литье и литье под давлением. Каждый этап литья контролируется, обращают внимание на качество сплава, отсутствие дефектов (пузырьков, трещин, окалины). После литья проводится механическая обработка на токарных, фрезерных и шлифовальных станках с ЧПУ. Точность обработки должна быть на высочайшем уровне, иначе возникнут проблемы с балансировкой и вибрацией.

Особое внимание уделяем термообработке. Это один из ключевых этапов, который позволяет повысить твердость и износостойкость вала. Мы используем различные методы термообработки – закалку, отпуск, упрочнение поверхности. Важно подобрать оптимальный режим термообработки для конкретного материала и конструкции вала. Неправильная термообработка может привести к разрушению материала или потере свойств. Например, однажды мы изготовили вал, и после термообработки он стал слишком хрупким. Пришлось искать причину ошибки в режиме отпуска, и в итоге проблему решили.

Задиры и перекосы: проблемы и решения

Одна из самых распространенных проблем при изготовлении коленчатого вала дизеля – это задиры и перекосы. Они могут возникать на разных этапах производства – при литье, механической обработке, сборке. Задиры приводят к повышенному износу подшипников и повреждению других деталей двигателя. Перекосы вызывают вибрацию и шум. Для предотвращения этих проблем необходимо строго контролировать качество на каждом этапе производства, использовать высокоточное оборудование и квалифицированный персонал.

Мы используем различные методы контроля геометрии вала – координатно-измерительные машины (КИМ), профилометры, лазерные сканеры. Эти приборы позволяют выявить даже незначительные отклонения от нормы. Если обнаруживаются задиры или перекосы, их устраняют путем шлифовки, точения или других методов механической обработки. В сложных случаях может потребоваться переработка вала с использованием специализированного оборудования.

Диагностика и ремонт

И, конечно, нельзя забывать о диагностике и ремонте. Коленчатый вал дизеля – это деталь, которая подвергается серьезным нагрузкам, и со временем она может изнашиваться или повреждаться. Для диагностики используются различные методы – визуальный осмотр, ультразвуковой контроль, спектральный анализ вибрации. Если обнаружены дефекты, их устраняют путем ремонта или замены вала. Ремонт – это сложный процесс, который требует специального оборудования и квалифицированных специалистов. В некоторых случаях ремонт невозможен, и приходится заменять вал на новый.

В последнее время, все чаще прибегают к методам неразрушающего контроля, чтобы выявить скрытые дефекты. Это позволяет избежать серьезных поломок и продлить срок службы двигателя. Использование ультразвукового контроля, например, помогает выявить микротрещины, которые не видны визуально. А спектральный анализ вибрации позволяет диагностировать неисправности подшипников и других деталей двигателя.

Будущее коленчатого вала дизеля

С приходом новых технологий, коленчатый вал дизеля будет становиться все более сложным и точным. Мы уже сейчас работаем над проектами, которые предусматривают использование новых материалов, таких как керамические композиты и углеродные нанотрубки. Эти материалы обладают высокой прочностью и легкостью, что позволяет уменьшить вес вала и повысить эффективность двигателя. Кроме того, разрабатываются новые методы изготовления вала, такие как аддитивные технологии (3D-печать), которые позволяют создавать сложные геометрии и оптимизировать конструкцию.

В заключение хочу сказать, что коленчатый вал дизеля – это не просто деталь, это ключевой элемент двигателя, который определяет его надежность и эффективность. И для того, чтобы этот элемент работал правильно, необходимо соблюдать все требования к его проектированию, изготовлению и диагностике. Иначе рискуете столкнуться с серьезными проблемами и дорогостоящим ремонтом. Это, наверное, самое важное, что я хотел бы донести.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

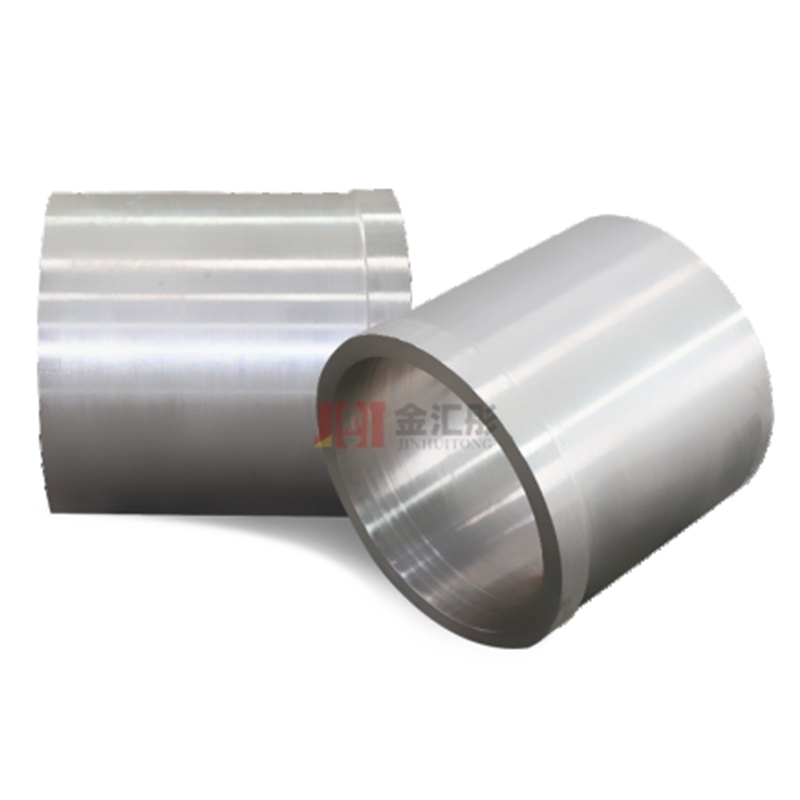

Связанный поиск- Ведущий покупатель стальных подшипниковых втулок высшего качества

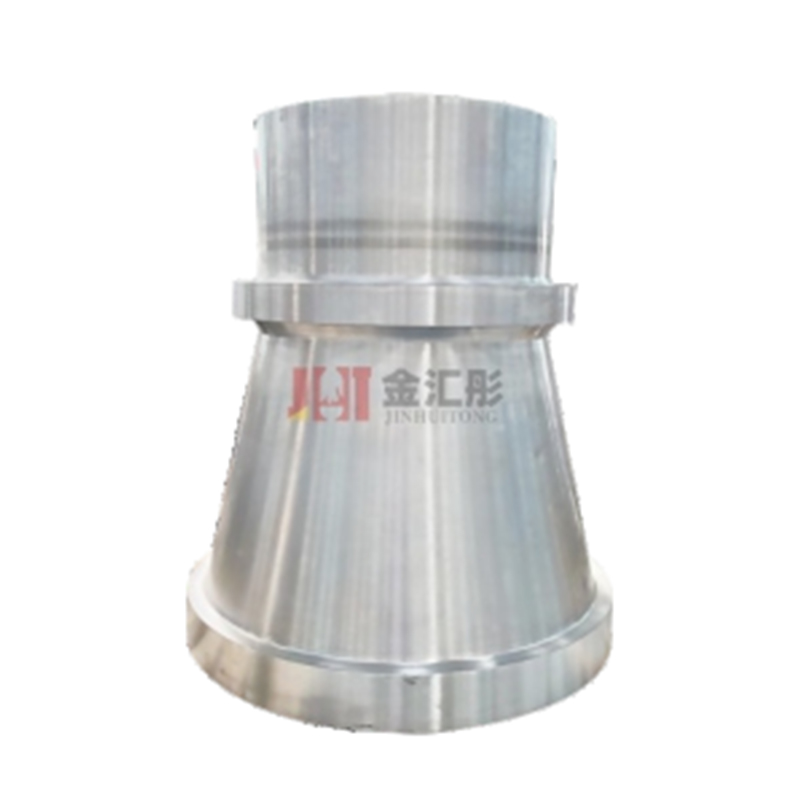

- Ведущий оптовый поставщик отверстий для гильз цилиндров

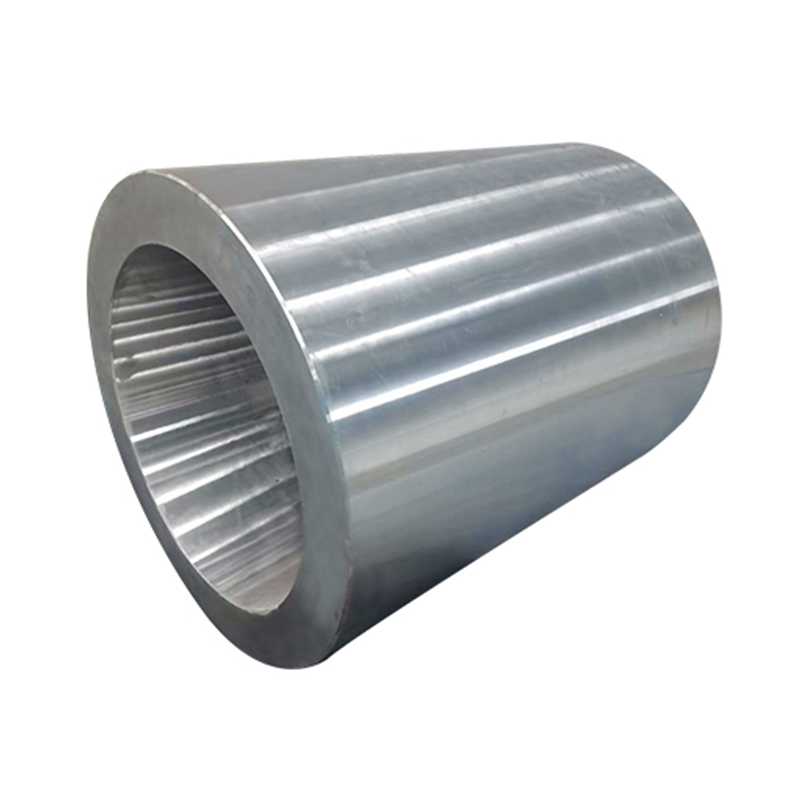

- Ведущая страна для цилиндрических барабанов

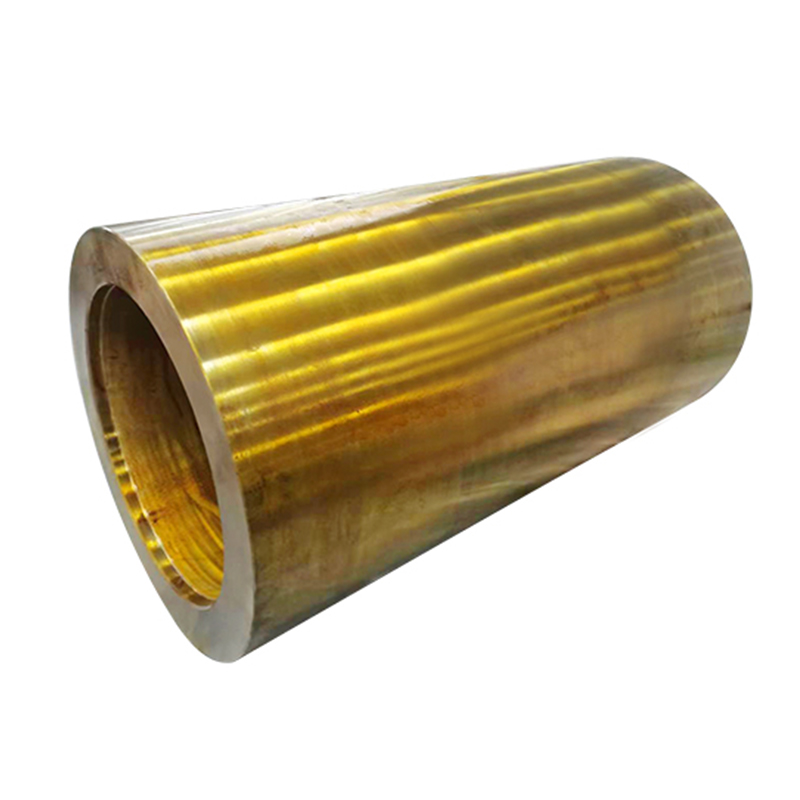

- Ведущие покупатели износостойких центробежных втулок

- Основные страны-покупатели для oem втулок из нержавеющей стали

- Основные страны-покупатели торцевых крышек oem

- Ведущий покупатель частей декантерной центрифуги оптом

- Страна происхождения центробежных рукавов для ленточных и фольгопрокатных заводов oem

- Ведущий покупатель стальных рукавов oem со смещенным центром

- Ведущая страна по производству термостойких центробежных рукавов