+86-18790567707

Задний коленчатый вал

Задний коленчатый вал. Звучит просто, но часто вызывает недопонимание. Мне кажется, многие воспринимают его как простой элемент, передающий крутящий момент. Это не совсем так. Проблемы с ним могут быть самыми разными – от незначительных скрипов до катастрофических поломок двигателя. Хотел поделиться опытом, который накопился за годы работы с различными силовыми агрегатами. Не претендую на абсолютную истину, просто расскажу, что видел и как решал.

Функции и особенности заднего коленчатого вала

В первую очередь, важно понять, что делает **задний коленчатый вал**. Его задача – преобразовать возвратно-поступательное движение поршней во вращательное, а затем передать это вращение на трансмиссию. В отличие от переднего, он обычно более мощный и сложный, поскольку подвержен большим нагрузкам. Архитектура вала, количество и расположение шатунных шеек – ключевые факторы, влияющие на его прочность и долговечность. Разные конструкции используются для двигателей с разным количеством цилиндров и мощностью. Например, в V-образных двигателях, где вал имеет особую геометрию, требуется более точный расчет балансировки, чем в рядных. И это лишь верхушка айсберга.

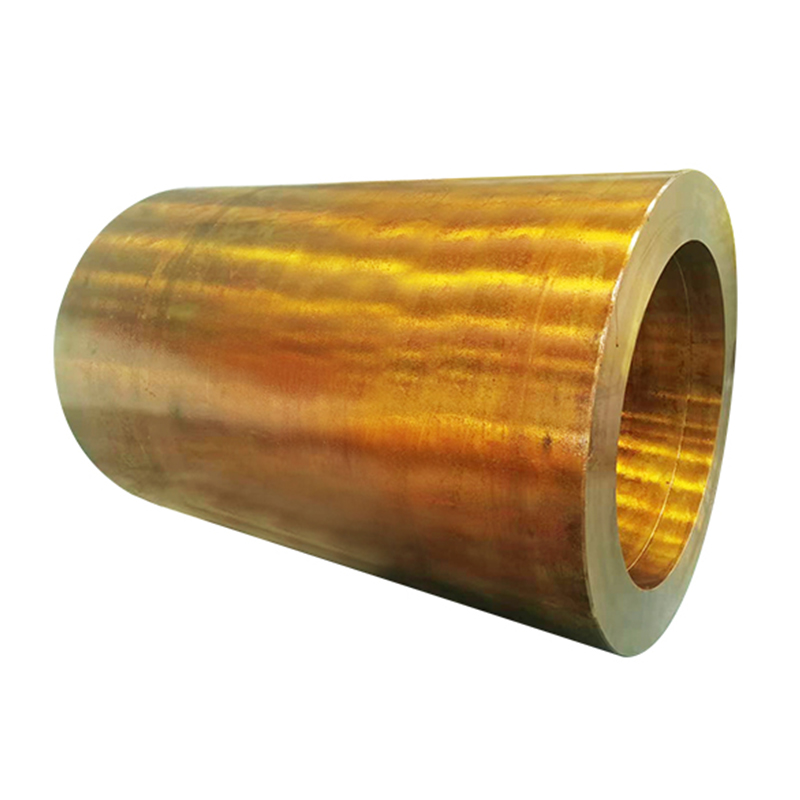

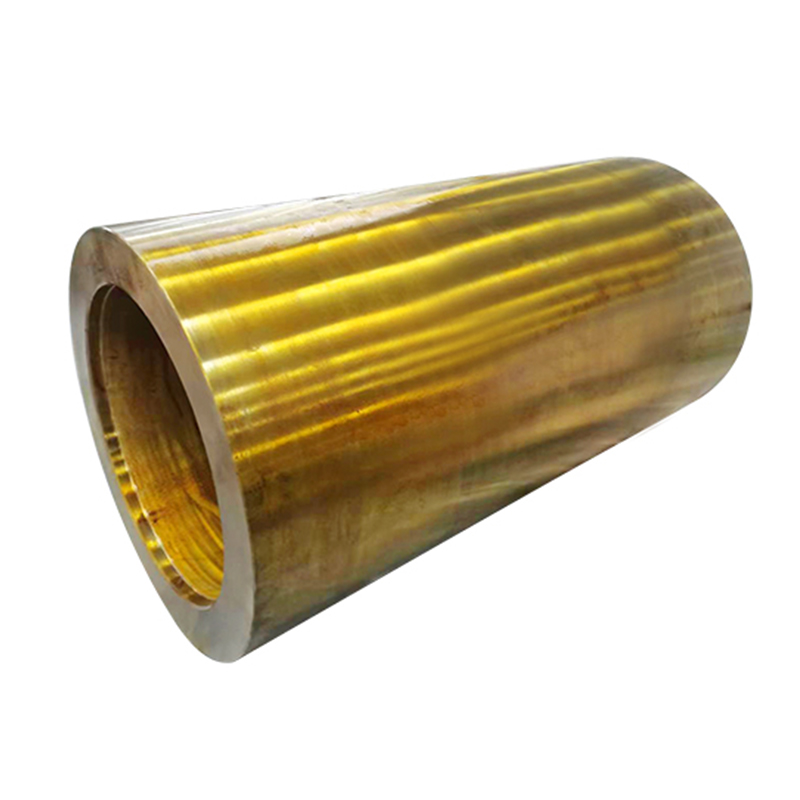

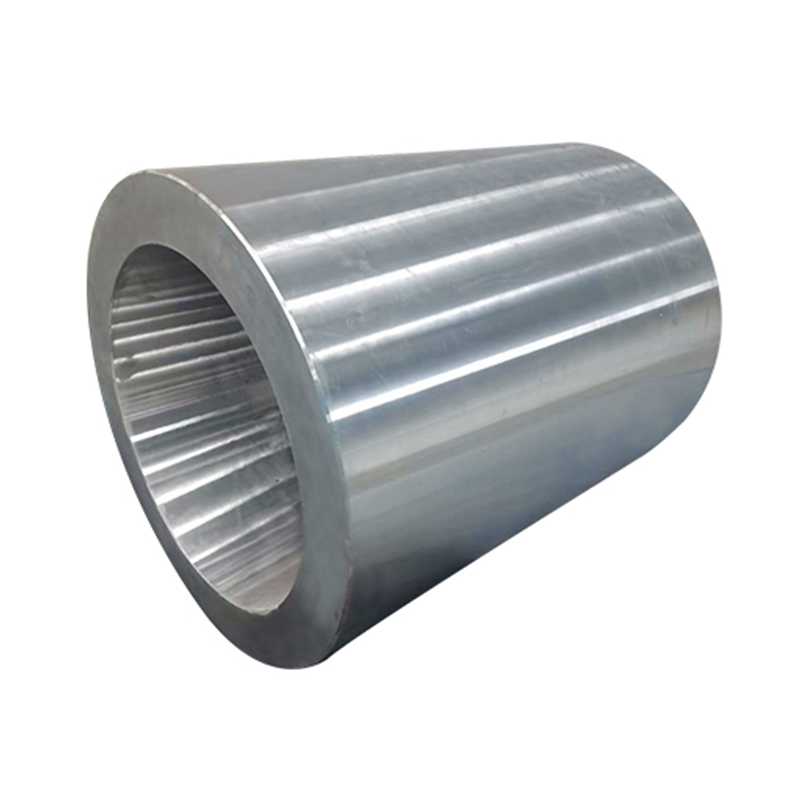

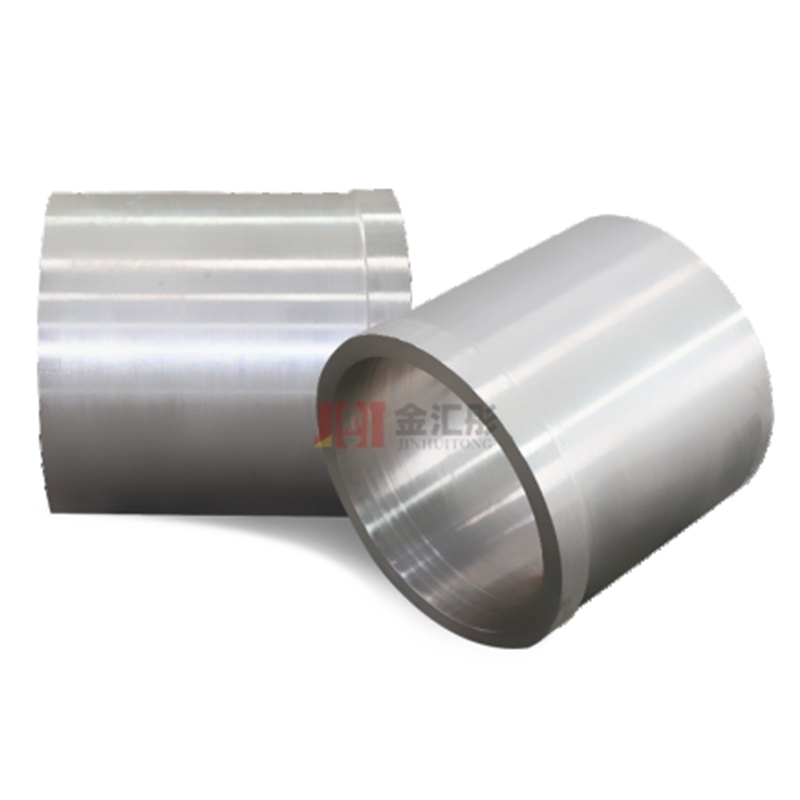

Нельзя забывать и о роли материала. Обычно используют высокопрочные стали, способные выдерживать значительные нагрузки и температуры. Качество обработки поверхности – тоже играет немаловажную роль, поскольку от этого зависит трение и износ подшипников. Использование современных сплавов, например, с добавлением никеля или хрома, позволяет повысить износостойкость и коррозионную стойкость.

В последнее время всё больше внимания уделяется оптимизации веса. Использование легких сплавов или оптимизация формы вала может существенно улучшить динамические характеристики автомобиля, но при этом необходимо тщательно контролировать прочность.

Типичные проблемы и причины возникновения

Один из самых распространенных признаков неисправности – это стук или скрип в двигателе. Это может быть связано с износом вкладышей коленчатого вала, повреждением шатунных шеек или другими дефектами. Важно понимать, что даже небольшое количество люфта может привести к серьезным последствиям. Часто, первые признаки, например, незначительный скрип, игнорируются, а затем проблема усугубляется до критического состояния.

Еще одна проблема – это трещины в валу. Они могут возникнуть из-за перегрузки, дефектов материала или неправильной работы двигателя. Признаки трещины – это неравномерный стук, повышенный расход масла, и, в конечном итоге, выход двигателя из строя. В моем опыте, причина трещины часто кроется в неправильной регулировке зазоров в клапанах, что приводит к повышенным ударным нагрузкам на коленвал.

Нельзя забывать и о проблемах с подшипниками. Их износ или повреждение может привести к появлению люфта и, как следствие, к стуку в двигателе. Регулярная замена подшипников в соответствии с регламентом обслуживания – это важная часть профилактики.

Контроль качества и диагностика

При производстве **заднего коленчатого вала**, особенно если речь идет о спецзаказах, качество деталей должно контролироваться на каждом этапе. Это включает в себя контроль химического состава стали, размерные допуски, ультразвуковую проверку на наличие дефектов и другие методы. Для небольших партий может быть достаточно визуального осмотра и измерения диаметров. Но для массового производства необходим комплексный контроль качества.

Диагностика неисправностей **заднего коленчатого вала** может быть довольно сложной. Стук в двигателе может быть вызван не только проблемами с валом, но и другими компонентами, например, с поршнями или шатунами. Поэтому важно проводить комплексную диагностику, включающую в себя измерение люфтов, вибрационный анализ и другие методы. Нам часто приходилось использовать эндоскопию для визуального осмотра внутренней поверхности цилиндров, что помогло выявить скрытые дефекты.

Сейчас стали использовать современные приборы для измерения остаточной деформации вала, что позволяет выявить микротрещины и другие дефекты, которые не видны невооруженным глазом. Это особенно важно при производстве высокоточных деталей для двигателей премиум-класса.

Реальные примеры и наши ошибки

Однажды мы производили **задний коленчатый вал** для двигателя, который использовался в тяжелой технике. Во время испытаний он вышел из строя в течение нескольких часов работы. После тщательного анализа выяснилось, что ошибка была в расчете нагрузки на вал. Мы недооценили динамические нагрузки, которые он должен был выдерживать, и не учли возможные колебания скорости вращения. Этот случай стал для нас важным уроком – необходимо всегда проводить тщательный анализ нагрузки при проектировании деталей.

Еще одна ошибка была связана с выбором материала. Мы использовали сталь не той марки, что привела к повышенному износу и коррозии. В дальнейшем мы разработали более строгий процесс отбора материалов и внедрили систему контроля качества, которая позволяет выявлять некачественные материалы на ранних стадиях производства.

Иногда даже при соблюдении всех норм и правил, могут возникать непредвиденные проблемы. В этих случаях важно уметь быстро анализировать ситуацию и находить оптимальное решение. Например, при резком увеличении нагрузки на двигатель, может потребоваться временное снижение мощности, чтобы предотвратить поломку вала.

Вывод

В заключение, хочется сказать, что **задний коленчатый вал** – это сложный и важный элемент двигателя, который требует внимательного проектирования, производства и обслуживания. Проблемы с ним могут привести к серьезным последствиям, поэтому важно уделять ему должное внимание. Опыт, который я накопил за годы работы в этой сфере, позволяет мне уверенно решать самые сложные задачи. Конечно, впереди еще много работы, но я уверен, что мы сможем добиться еще больших успехов.

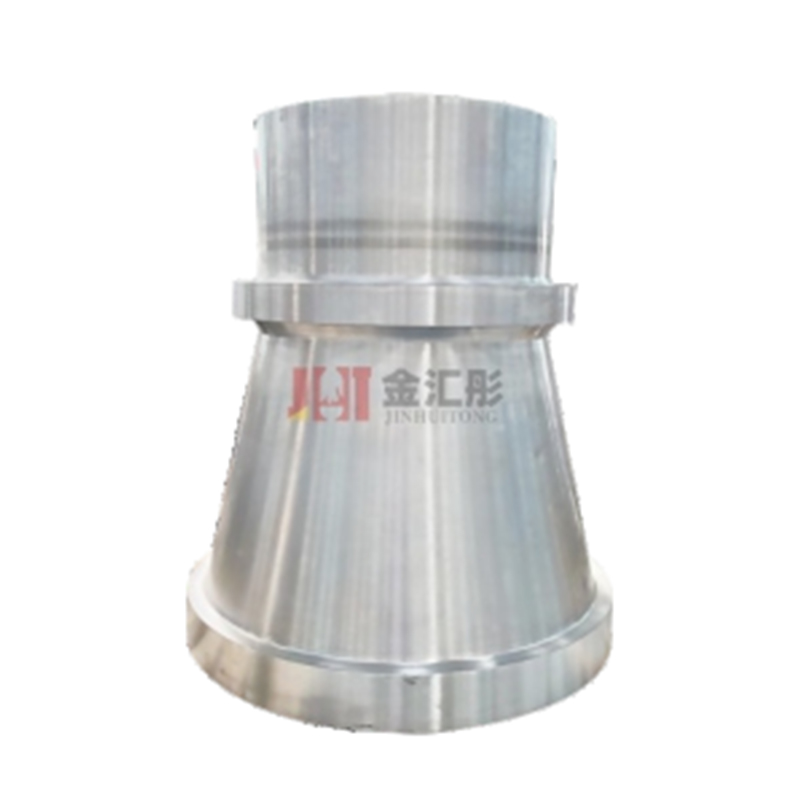

ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё постоянно совершенствует процессы производства и контроля качества, чтобы предлагать своим клиентам надежные и долговечные детали, включая **задние коленчатые валы**. Мы стремимся к использованию новейших технологий и материалов, чтобы удовлетворить растущие потребности рынка. Более подробную информацию о нашей компании и предлагаемых услугах можно найти на нашем сайте: https://www.hnjtc.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Крышка торцевая кт 4

- Торцевая крышка насоса

- Страна происхождения центробежных рукавов для ленточных и фольгопрокатных заводов oem

- Лучшие покупатели торцевых крышек oem kt 13

- Ведущий покупатель торцевых крышек для подшипников

- Переходный комплект для мотоблока мтз

- Лучшие китайские поставщики стальных рукавов с медной фольгой

- Ведущая страна по производству центробежно-литых труб в качестве основного покупателя

- Оптовая продажа торцевых крышек для барабанов больших и малых

- Лучшие покупатели коленчатых валов для вращения в китае