+86-18790567707

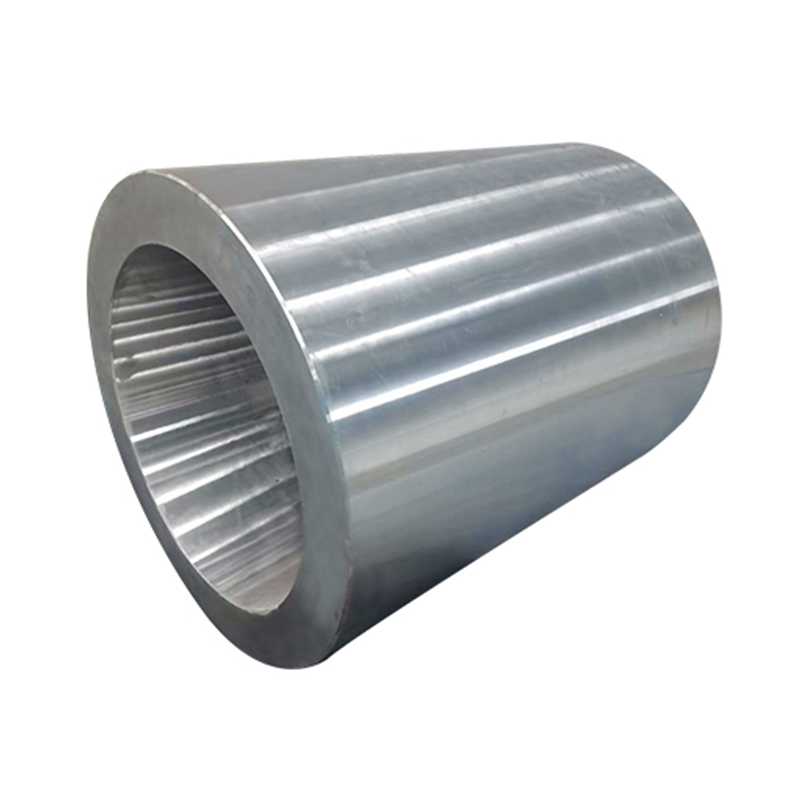

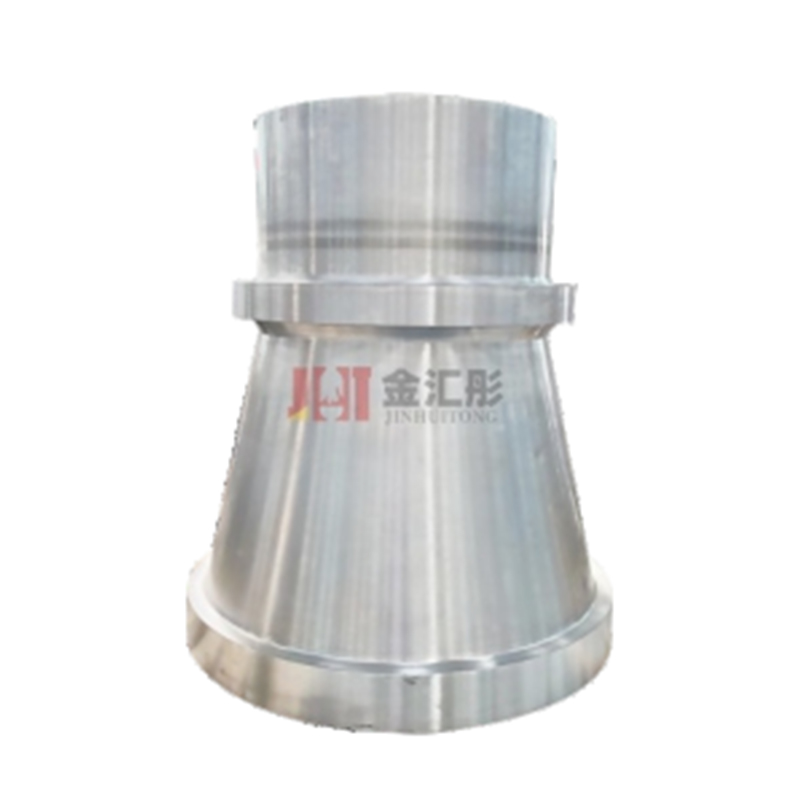

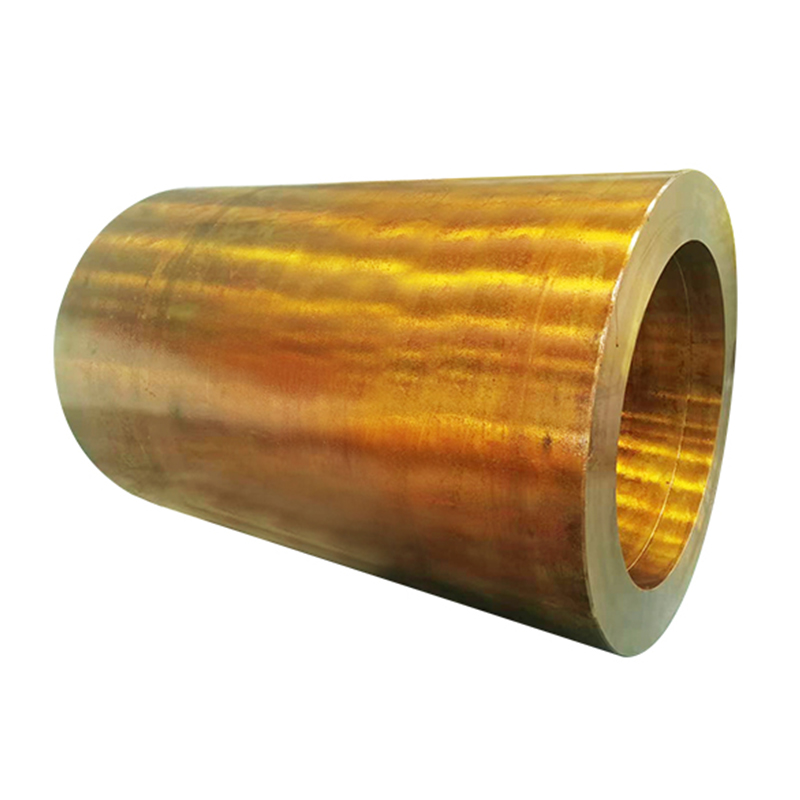

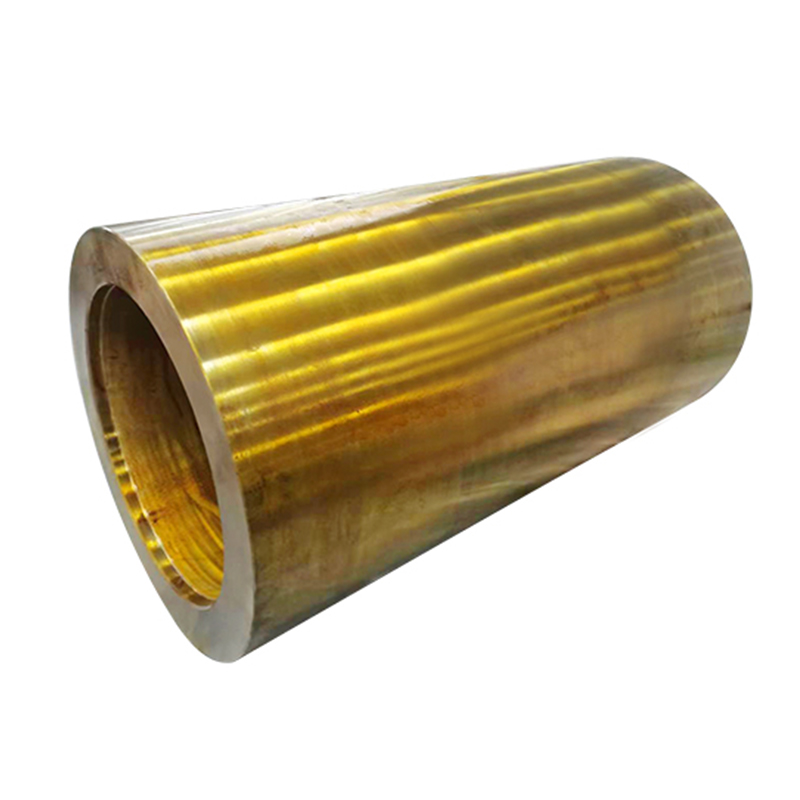

Деталь гильза цилиндра

Эта статья – не учебник, и я не буду вдаваться в академические определения. Скорее, это сборник наблюдений, накопленных за годы работы с гильзами цилиндров. Часто попадаются интересные ситуации, когда клиенты ожидают стандартного решения, а реальность оказывается гораздо сложнее. Постараюсь поделиться опытом, ошибки и, надеюсь, полезными моментами.

Основные проблемы при изготовлении гильз цилиндров

Начну с того, что самая распространенная проблема – это неточности в размерах. Не всегда дело в мастерстве литейщиков, часто это связано с неправильной подготовкой формы, недостаточным контролем технологических процессов или даже с качеством используемого сплава. Например, мы однажды получали партии гильз цилиндров из чугуна, где разброс размеров был просто неприемлемым. Пришлось потратить кучу времени и сил на доработку, что, конечно, увеличило стоимость производства.

Далее – это вопросы термообработки. Неправильный режим закалки и отпуска может привести к появлению внутренних напряжений, деформации и, как следствие, к снижению прочности гильзы цилиндра. Это особенно актуально для высоконагруженных деталей. Мы часто сталкиваемся с тем, что клиенты не предоставляют достаточной информации о рабочих условиях, что делает подбор оптимального режима термообработки настоящей рулеткой.

Еще один момент, который часто упускают из виду – это защита от коррозии. Особенно это важно для гильз цилиндров, которые используются в агрессивных средах. Недостаточная или неправильная обработка поверхности может привести к быстрому разрушению детали.

Сплавы для гильз цилиндров: выбор за заказом

Выбор подходящего сплава – критически важный этап. Нельзя просто взять первый попавшийся материал. Все зависит от условий эксплуатации. Для простых применений можно использовать обычный чугун, но для более сложных – лучше выбирать специальные сплавы, например, высокопрочный чугун с легирующими добавками. Мы работаем с различными сплавами, и каждый имеет свои преимущества и недостатки. Например, для гильз в насосах часто используют специальные сплавы с повышенной износостойкостью. И конечно, нужно учитывать стоимость материала.

При выборе сплава важно учитывать не только его механические свойства, но и его технологичность. Некоторые сплавы труднее обрабатывать, чем другие. Например, сложно получить идеально гладкую поверхность у некоторых специальных сплавов. Поэтому важно найти баланс между требуемыми характеристиками и возможностью производства.

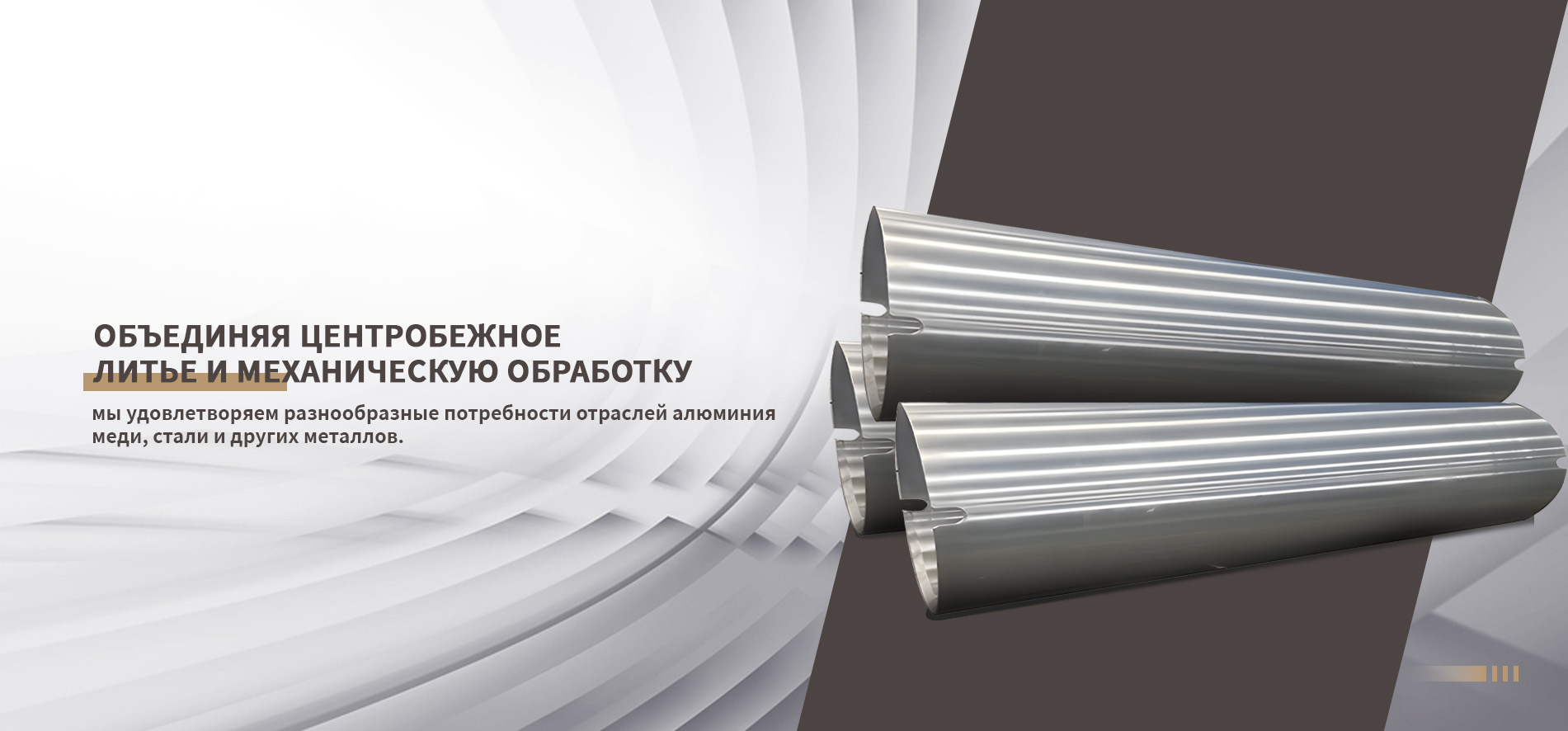

Наши партнеры из ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё [https://www.hnjtc.ru/](https://www.hnjtc.ru/) предлагают широкий ассортимент металлических материалов, включая различные сплавы чугуна и стали, что позволяет нам подобрать оптимальный вариант для конкретной задачи. Они активно занимаются выплавкой стали и чугуна, а также производством металлических материалов.

Контроль качества: взгляд изнутри

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства необходимо проводить контроль качества. От входного контроля сырья до финальной проверки готовой продукции. Мы используем различные методы контроля, в том числе визуальный осмотр, измерение размеров, металлографический анализ и ультразвуковой контроль.

Одним из самых важных этапов контроля является проверка на наличие дефектов, таких как трещины, поры и включения. Эти дефекты могут существенно снизить прочность гильзы цилиндра и привести к ее разрушению. Мы уделяем этому особое внимание.

Очень часто мы сталкиваемся с ситуацией, когда клиенты хотят сэкономить на контроле качества, а потом жалуются на брак. Это, конечно, недальновидная политика. Лучше потратить немного денег на контроль качества, чем потом переделывать всю партию.

Распространенные ошибки при проектировании гильз цилиндров

Еще одна частая проблема – это ошибки при проектировании. Неправильный выбор геометрии, неверные расчеты напряжений, недостаточная толщина стенок – все это может привести к серьезным последствиям. Важно, чтобы проектирование выполнялось квалифицированными инженерами, имеющими опыт работы с подобными деталями.

Например, мы однажды получали чертежи, на которых толщина стенок гильзы цилиндра была явно недостаточной для обеспечения необходимой прочности. Пришлось перепроектировать деталь, что увеличило стоимость производства и сроки поставки. Это, конечно, неприятно, но лучше потратить время на правильное проектирование, чем потом бороться с последствиями.

Не стоит забывать и про консистенцию чертежей. Если чертежи нечеткие и неполные, это может привести к ошибкам при изготовлении. Все размеры должны быть четкими и понятными, а все необходимые данные должны быть указаны в чертежах.

Личный опыт: неудачная попытка с оптимизацией

Недавно мы пытались оптимизировать процесс производства гильз цилиндров, используя 3D-печать. В теории это должно было значительно сократить сроки и снизить затраты. Но на практике оказалось не так просто. Качество деталей, полученных методом 3D-печати, было непредсказуемым. Часто возникали дефекты, а стоимость материала была слишком высокой.

Оказывается, для изготовления гильз цилиндров методом 3D-печати необходимо использовать специальные материалы и технологии, которые пока еще не очень развиты. Поэтому мы были вынуждены отказаться от этой идеи и вернуться к традиционным методам литья.

Конечно, 3D-печать имеет свой потенциал, но пока что она не может полностью заменить традиционные методы производства для изготовления гильз цилиндров.

H3: Что важно учитывать при выборе поставщика?

При выборе поставщика гильз цилиндров важно обращать внимание не только на цену, но и на качество продукции, опыт работы и репутацию компании. Важно убедиться, что поставщик имеет необходимое оборудование и квалифицированный персонал. Желательно также проверить наличие сертификатов качества на продукцию.

Мы всегда тщательно выбираем поставщиков и проводим предварительный аудит их производственных мощностей. Это позволяет нам быть уверенными в том, что мы получаем качественную продукцию, соответствующую нашим требованиям. Наши отношения с ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё [https://www.hnjtc.ru/](https://www.hnjtc.ru/) основаны на взаимном доверии и уважении.

Ну и конечно, важно, чтобы поставщик был готов к сотрудничеству и мог оперативно решать возникающие проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели коленчатых валов дизельных двигателей

- Серый чугун рукава центробежного литья

- Большая/малая торцевая крышка барабана

- Ведущий китайский покупатель жаропрочных труб

- Основные страны-покупатели торцевых крышек oem npp avk 4r a

- Ведущие страны-покупатели для торцевых крышек t 2 5 10 ec в китае

- Ведущие страны-покупатели концевых колпачков кт

- Ведущая страна основных покупателей стальных фланцевых втулок комбинированные гайки

- Ведущая страна основных покупателей гильз цилиндров без гильз цилиндров

- Ведущие страны-поставщики торцевых заглушек для клеммных головок кт2 в китае