+86-18790567707

Вращение коленчатому валу

На первый взгляд, вращение коленчатого вала – это простая механика. В школьном учебнике всё понятно: энергия от сгорания топлива преобразуется в вращательное движение. Но если посмотреть на это с точки зрения практического применения, особенно в условиях специфических производств, понимаешь, что тут гораздо больше нюансов. Часто сталкиваешься с ситуациями, когда 'теория' не совсем совпадает с 'практикой', и приходится искать нестандартные решения. Недавний проект с нестандартным двигателем, разработанным для тяжелой промышленности, отлично это иллюстрирует.

Основные проблемы и их причины

Первая и, пожалуй, самая распространенная проблема – это вибрация. Она может возникать по разным причинам: дисбаланс, некачественный балансировочный винт, износ подшипников, дефекты отливки коленвала. Причем, вибрация может быть не только заметной, но и существенной, приводя к преждевременному износу других компонентов двигателя и даже к разрушению самого коленвала. В нашем случае, с этим нестандартным двигателем, мы столкнулись с вибрацией, которая явно превышала допустимые нормы. Попытки просто заменить подшипники не давали результата. Пришлось углубиться в анализ конструкции и поискать скрытые причины. Что именно спровоцировало эту вибрацию, мы выяснили только после детального исследования конструкции, это был самый изношенный шестерня распределительного вала, которая была установлена не по спецификации.

Важно понимать, что просто 'подтянуть болты' или 'поменять масло' – это не решение. Нужно понимать, что происходит внутри. Например, мы однажды сталкивались с ситуацией, когда двигатель работал с заметной дрожью. После первичного осмотра, мы обнаружили, что на коленвале был небольшой нагар. Казалось бы, мелочь, но этот нагар, вызванный неправильной работой системы смазки, приводил к неравномерной нагрузке на коленвал и, как следствие, к вибрации. Решение заключалось в пересмотре системы смазки и регулярной очистке отложений.

Балансировка: больше, чем просто процедура

Балансировка вращения коленчатого вала – это не просто процедура выравнивания массы. Это сложный процесс, требующий точности и опыта. Нельзя просто 'отрезать кусочки металла' – это может привести к потере прочности и изменению геометрии коленвала. Важно понимать, что балансировка должна проводиться в несколько этапов: грубая балансировка, балансировка по кругу и балансировка по толщине. Каждый этап требует особого подхода и использования специализированного оборудования.

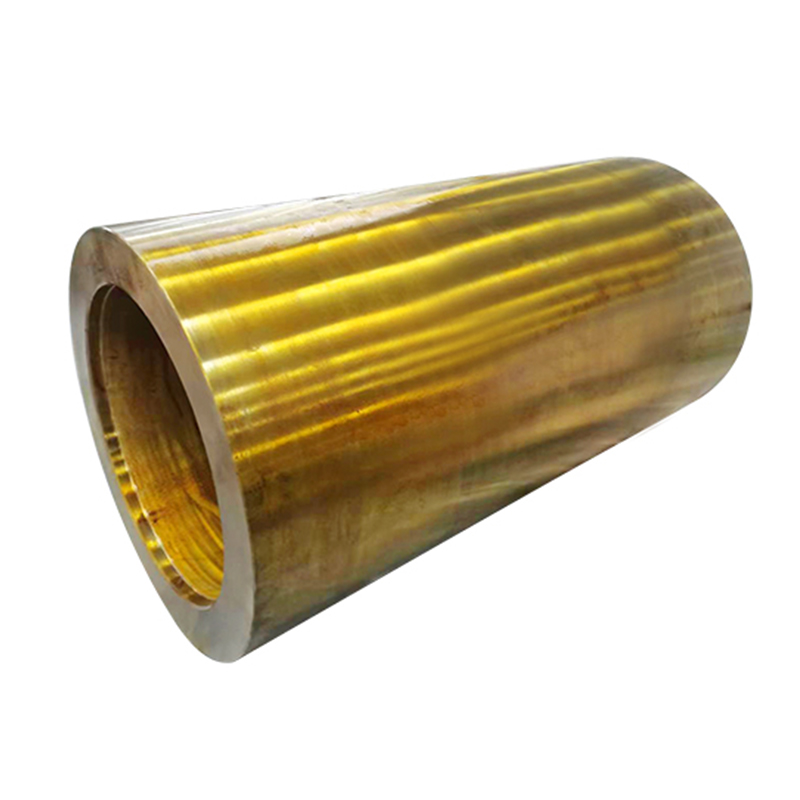

В нашей компании, ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, мы используем современное оборудование для балансировки. Помимо этого, у нас работают опытные специалисты, которые умеют выявлять и устранять причины вибрации. Мы сотрудничаем с ведущими поставщиками оборудования и расходных материалов, чтобы гарантировать высокое качество наших услуг. Мы не просто выполняем балансировку, мы проводим комплексный анализ работы двигателя и предлагаем решения, направленные на повышение его надежности и долговечности.

Типы балансировки и их применение

Существуют различные типы балансировки: статической, динамической и комбинированной. Статическая балансировка используется для устранения дисбаланса в одной плоскости. Динамическая балансировка позволяет устранить дисбаланс в нескольких плоскостях. Комбинированная балансировка используется для комплексного выравнивания коленвала. Выбор типа балансировки зависит от конкретной задачи и особенностей конструкции двигателя.

Например, для двигателей с высокой частотой вращения обычно требуется динамическая балансировка. Это связано с тем, что при высоких оборотах даже небольшие дисбалансы могут приводить к значительным вибрациям. Мы, в своей работе, всегда стараемся подобрать оптимальный тип балансировки для каждого конкретного двигателя, основываясь на опыте и знаниях.

Анализ дефектов отливки: ключ к долговечности

Часто проблема вращения коленчатого вала кроется не в эксплуатации, а в дефектах отливки. Трещины, поры, включения – все это может привести к неравномерному распределению массы и, как следствие, к вибрации. Выявление таких дефектов требует использования специализированного оборудования и методов контроля качества.

Мы, в ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, уделяем особое внимание контролю качества отливок. Мы используем современное оборудование для неразрушающего контроля, такое как ультразвуковой контроль и рентгенография. Это позволяет нам выявлять дефекты на ранней стадии и предотвращать их появление в готовых изделиях. Мы сами производим коленчатые валы для некоторых наших заказчиков, и именно контроль качества на этапе производства позволяет нам избегать множества проблем в дальнейшем.

Методы контроля качества отливок

Наиболее распространенные методы контроля качества отливок: визуальный осмотр, ультразвуковой контроль, рентгенография, магнитопорошковый контроль. Каждый метод позволяет выявить определенные типы дефектов. Мы используем комбинацию этих методов для обеспечения максимально возможного уровня контроля качества.

Например, ультразвуковой контроль позволяет выявить внутренние дефекты, такие как трещины и поры. Рентгенография позволяет выявить дефекты, которые не видны при визуальном осмотре. Магнитопорошковый контроль используется для выявления поверхностных трещин.

Профилактика: лучшее лечение

Не стоит ждать, пока проблема возникнет. Регулярное техническое обслуживание и профилактические мероприятия помогут избежать многих проблем с вращением коленчатого вала. Это включает в себя своевременную замену масла и фильтров, контроль состояния подшипников, балансировку коленвала и другие мероприятия.

В нашей компании мы предлагаем комплексные программы технического обслуживания двигателей. Эти программы включают в себя все необходимые мероприятия для обеспечения надежной и долговечной работы двигателя. Мы также проводим обучение персонала заказчика, чтобы они могли самостоятельно проводить техническое обслуживание двигателей.

Важно помнить, что профилактика всегда дешевле, чем ремонт. Регулярное обслуживание позволит избежать серьезных поломок и продлить срок службы двигателя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая страна основных покупателей коленчатых валов двигателей

- Ведущий покупатель центробежно-литых стальных труб превосходство

- Основные страны-покупатели дешевых заглушек kt11

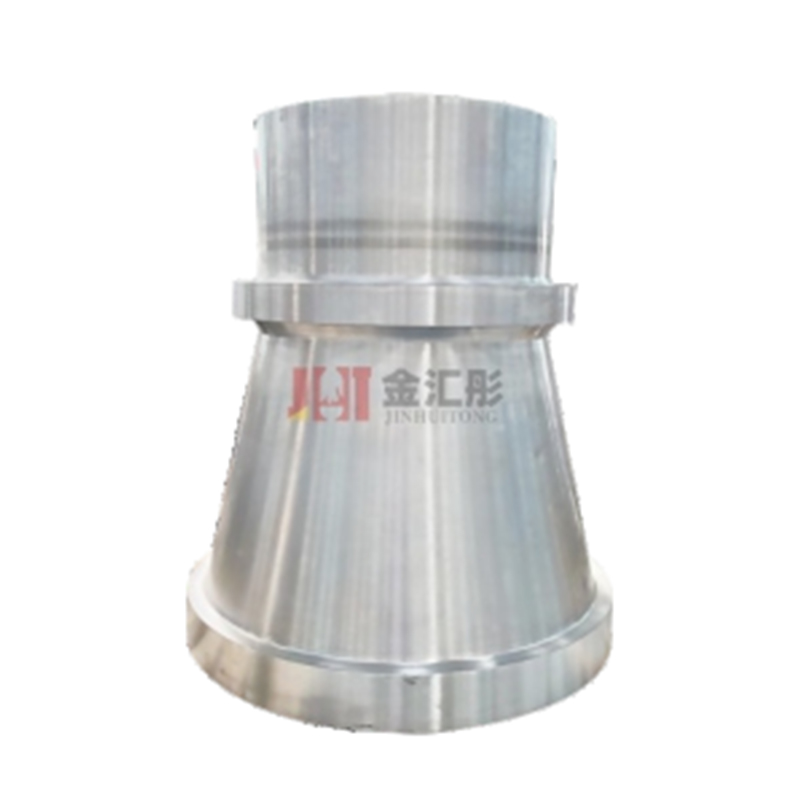

- Переходник с конуса на прямой

- Основная страна закупки оптовых торцевых заглушек d mtk

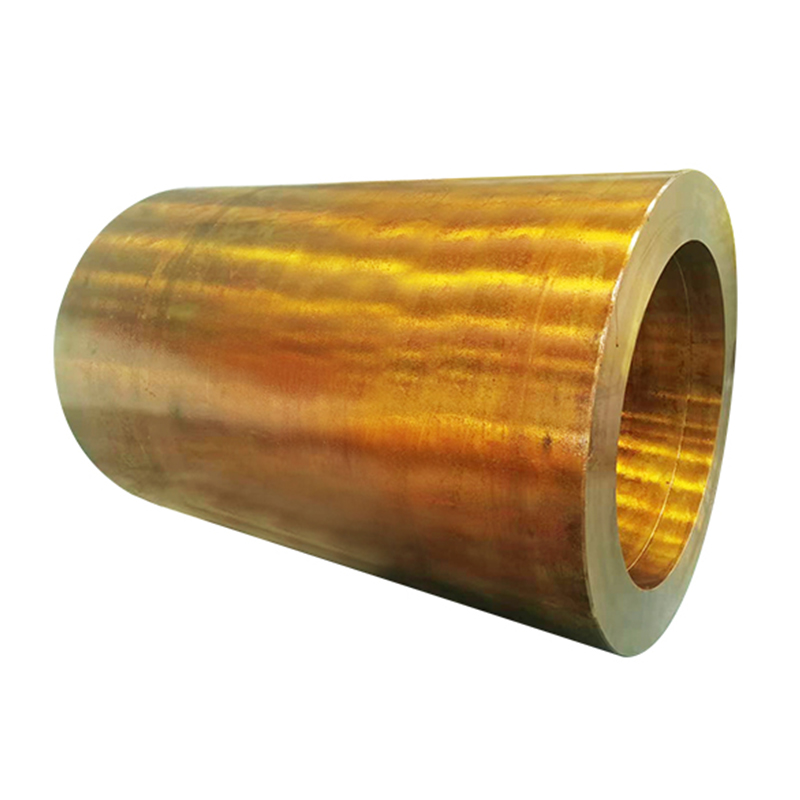

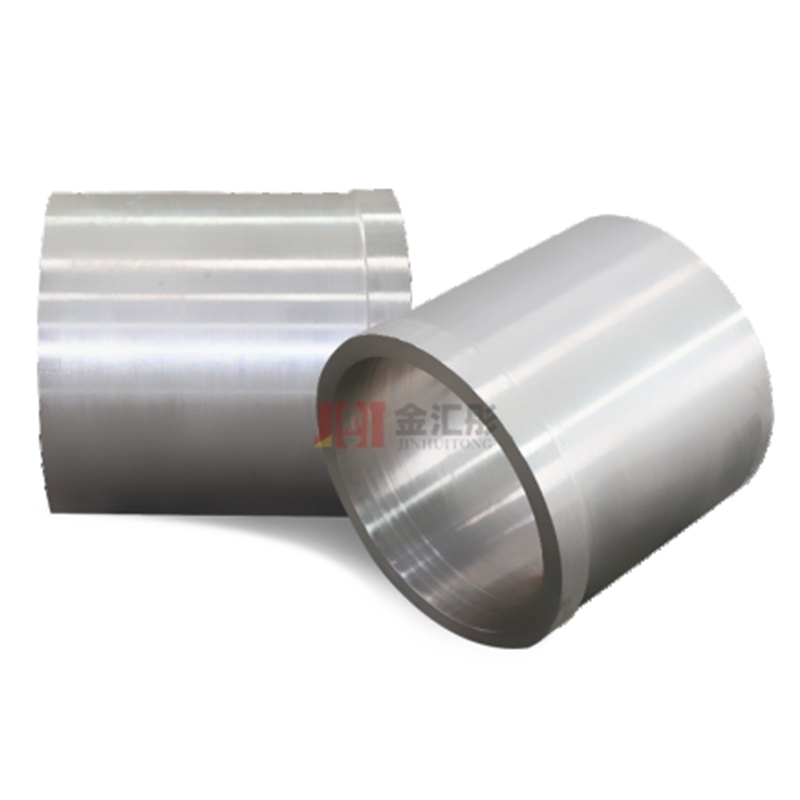

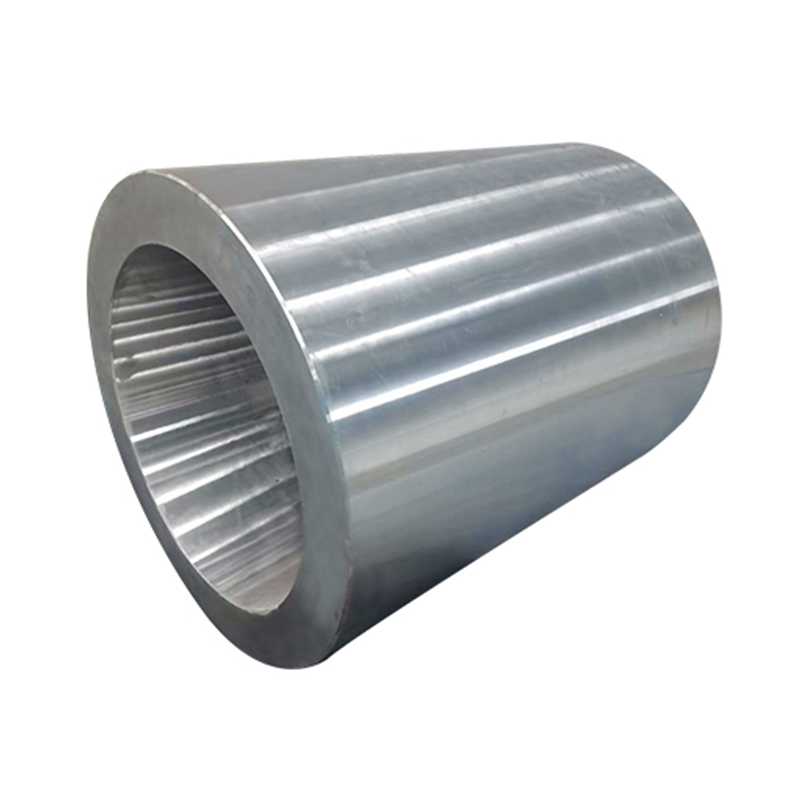

- Втулки стальные гладкие

- Ведущий покупатель центробежных стальных втулок высшего качества

- Ведущая страна по основным закупкам коленчатых валов змз

- Основные страны-покупатели торцевых крышек oem для подшипников

- Ведущая страна-покупатель отличных раздвижных втулок из нержавеющей стали