+86-18790567707

Ведущий покупатель стальных рукавов из алюминиевой фольги для аккумуляторов

Сразу скажу – вопрос выбора стальных рукавов для аккумуляторов, особенно алюминиево-фольгированных, не так прост, как кажется на первый взгляд. Часто бывает так, что клиенты ориентируются только на цену, упуская из виду критически важные факторы, влияющие на долговечность и безопасность батареи. Попытаюсь поделиться своим опытом, надеюсь, будет полезно.

Зачем нужны эти рукава, и что в них такого особенного?

Ну, для начала, напомню, что стальные рукава для аккумуляторов нужны для защиты от короткого замыкания, механических повреждений и, конечно же, для предотвращения утечки электролита. Особенно это актуально для литий-ионных аккумуляторов, которые, к сожалению, не отличаются особой устойчивостью к неблагоприятным факторам. Алюминиевая фольга, кстати, играет роль дополнительного барьера и улучшает теплоотвод. Почему именно алюминиевая фольга? Во-первых, она легкая, что снижает общий вес батареи. Во-вторых, обеспечивает отличную электропроводность, что важно для эффективного отвода тепла. В-третьих, она достаточно прочна и не подвержена коррозии, если правильно обработана.

Самое интересное, что требования к этим рукавам сильно варьируются в зависимости от типа аккумулятора, условий эксплуатации (температурный режим, вибрация) и даже от производителя батареи. Это как с шинами для автомобиля – одни под летнюю езду, другие – под зимнюю. И неправильный выбор может привести к серьезным последствиям. К примеру, я однажды видел, как использовали рукав, который теоретически соответствовал спецификациям, но из-за неправильной толщины металла деформировался при транспортировке, что, в свою очередь, повлекло за собой повреждение аккумулятора. Это, конечно, стоило компании немалых денег.

Какие характеристики критически важны при выборе?

Помимо материала и толщины, нужно обращать внимание на ряд других параметров. Во-первых, это геометрия рукава – диаметр, длина, форма. Во-вторых, качество сварных швов. Они должны быть прочными и герметичными, чтобы не допустить утечку электролита. И в-третьих, наличие сертификатов соответствия и гарантийного срока. Я всегда рекомендую запрашивать эти документы у поставщика. Особенно важно, если речь идет о крупнотоннажных заказах, где последствия неправильного выбора могут быть очень серьезными. И конечно же, нужно учитывать требования нормативных документов, как российских, так и международных.

Производство: что стоит учитывать?

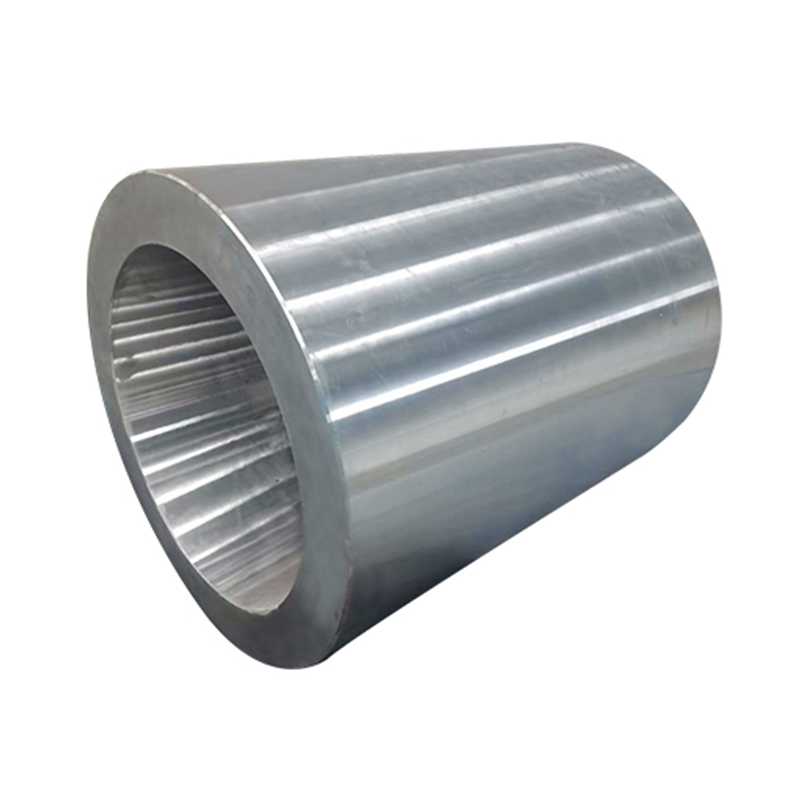

Процесс производства стальных рукавов для аккумуляторов – это довольно сложная инженерная задача. Начинается все с выбора стали – обычно используют специальные марки нержавеющей стали, которые обладают высокой коррозионной стойкостью и механической прочностью. Далее следует процесс гибки и штамповки, который позволяет получить нужную форму рукава. Затем, конечно, идет сварка, которая должна быть максимально качественной. И, наконец, – нанесение алюминиевой фольги, что требует использования специального оборудования и технологий. ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё , например, использует современное оборудование для сварки и нанесения фольги, что позволяет гарантировать высокое качество продукции.

Мы в нашей компании, ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, недавно столкнулись с проблемой повышенного износа сварочных электродов при производстве рукавов для аккумуляторов с высокой плотностью тока. Пришлось пересмотреть технологический процесс и использовать более дорогие, но более долговечные электроды. Это, конечно, увеличило себестоимость продукции, но позволило избежать простоев и снизить затраты на ремонт оборудования в долгосрочной перспективе. Порой небольшая инвестиция в качественные материалы и технологии может существенно повлиять на рентабельность производства.

Проблемы с качеством: на что обратить внимание

Один из распространенных вопросов, с которыми мы сталкиваемся – это проблема с качеством сварных швов. Иногда встречаются рукава с трещинами или дефектами сварки, которые могут привести к утечке электролита. Поэтому очень важно тщательно проверять качество сварки на каждом этапе производства. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и рентгенографию. Кроме того, необходимо следить за квалификацией сварщиков и регулярно проводить их переаттестацию.

Еще одна проблема – это деформация рукава при транспортировке и хранении. Особенно это актуально для рукавов большого диаметра и длины. Поэтому нужно использовать специальные упаковочные материалы и обеспечивать правильное хранение. В идеале – хранить рукава в сухом, прохладном месте, вдали от прямых солнечных лучей.

Перспективы развития

По моему мнению, в ближайшем будущем будет наблюдаться рост спроса на стальные рукава для аккумуляторов, особенно на те, которые соответствуют высоким требованиям безопасности и надежности. Это связано с развитием электромобильного рынка и увеличением использования литий-ионных аккумуляторов в различных устройствах. На рынке появятся новые технологии производства и новые материалы, которые позволят создавать более легкие, прочные и долговечные рукава. ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё стремится быть в авангарде этих изменений и постоянно совершенствовать свои технологии и продукцию. Мы активно работаем над разработкой рукавов с улучшенными теплоотводными свойствами и с использованием новых материалов, таких как керамика и композиты. Это позволит нам предлагать нашим клиентам продукцию, которая будет соответствовать самым высоким требованиям.

В заключение, хочу сказать, что выбор стальных рукавов для аккумуляторов – это ответственное решение, которое требует внимательного подхода и учета множества факторов. Не стоит экономить на качестве, ведь это может привести к серьезным последствиям. Надеюсь, эта статья поможет вам сделать правильный выбор.

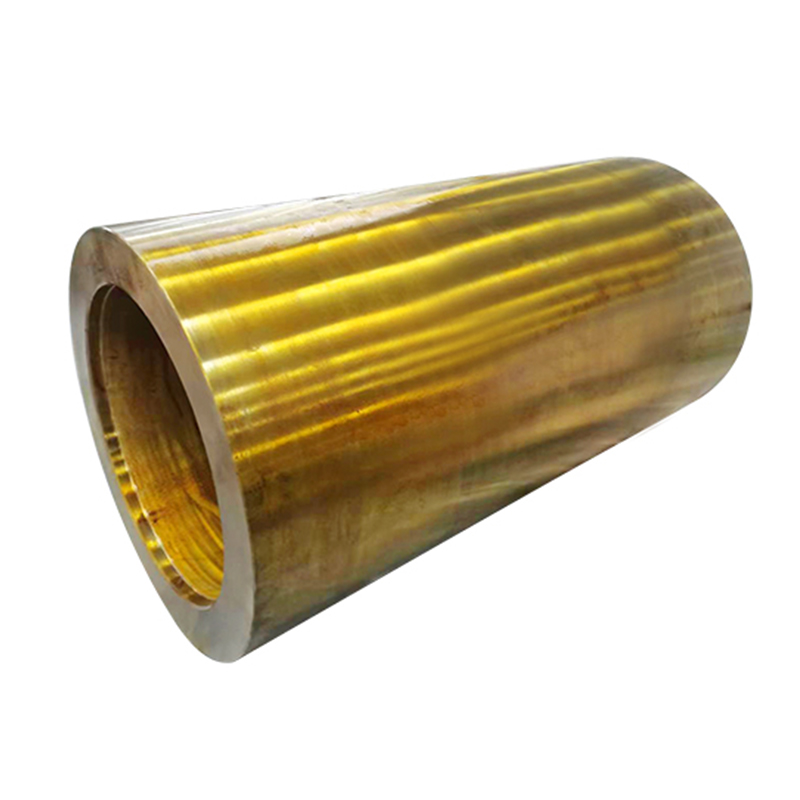

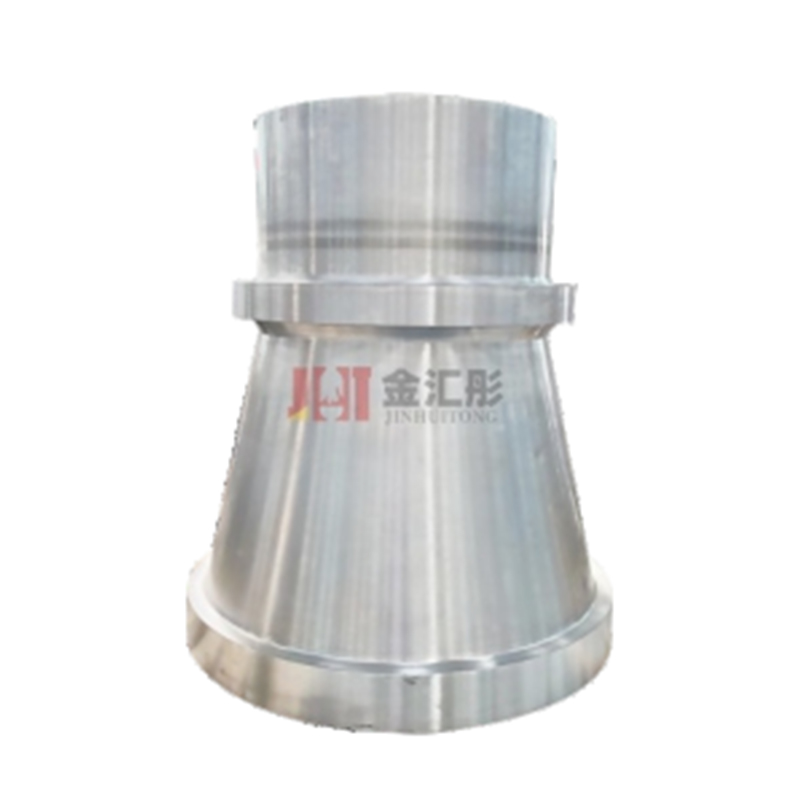

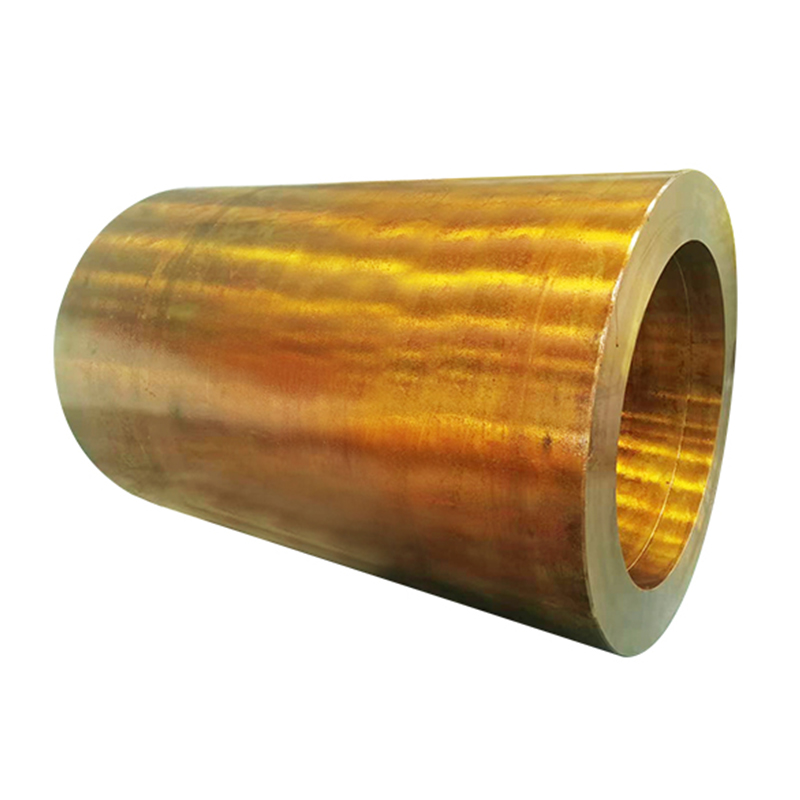

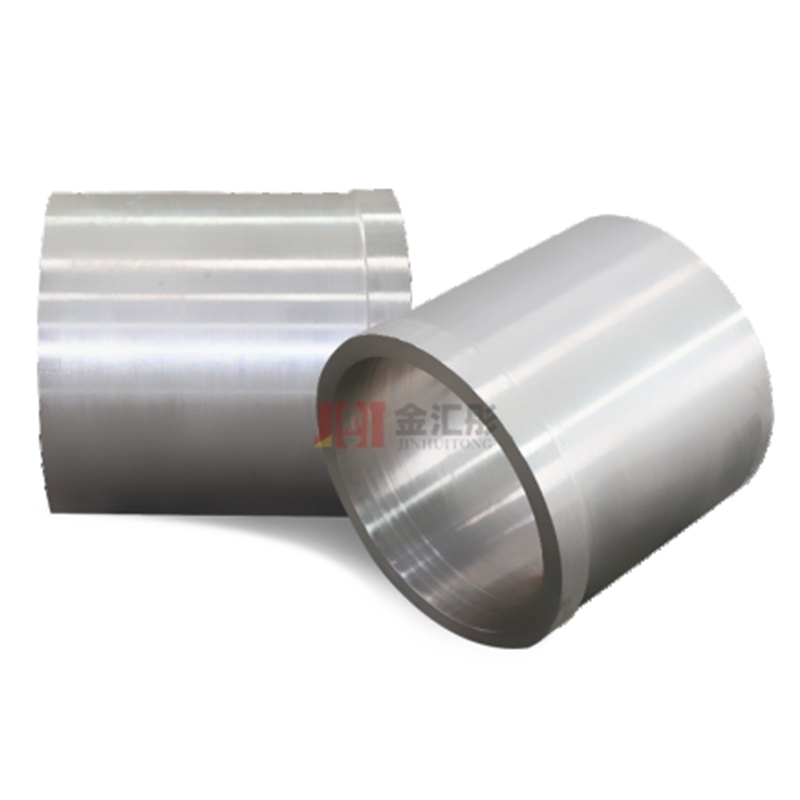

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые ведущие покупатели барабанных систем центрифуг

- Оптовая продажа цилиндрических роторов петротех h1 от ведущих покупателей

- Виды гильз цилиндров

- Ведущие страны-покупатели оптовых торцевых заглушек для терминалов

- Втулка стана холодной прокатки

- Оптовая продажа гильз цилиндров мтз от ведущих покупателей

- Ведущий покупатель oem цилиндра без гильзы

- Ведущий покупатель дешевых центробежно-литых труб

- Крупнейшие покупатели гильз для металлургических валков оптом

- Основные страны-покупатели гильз цилиндров оеммтз