+86-18790567707

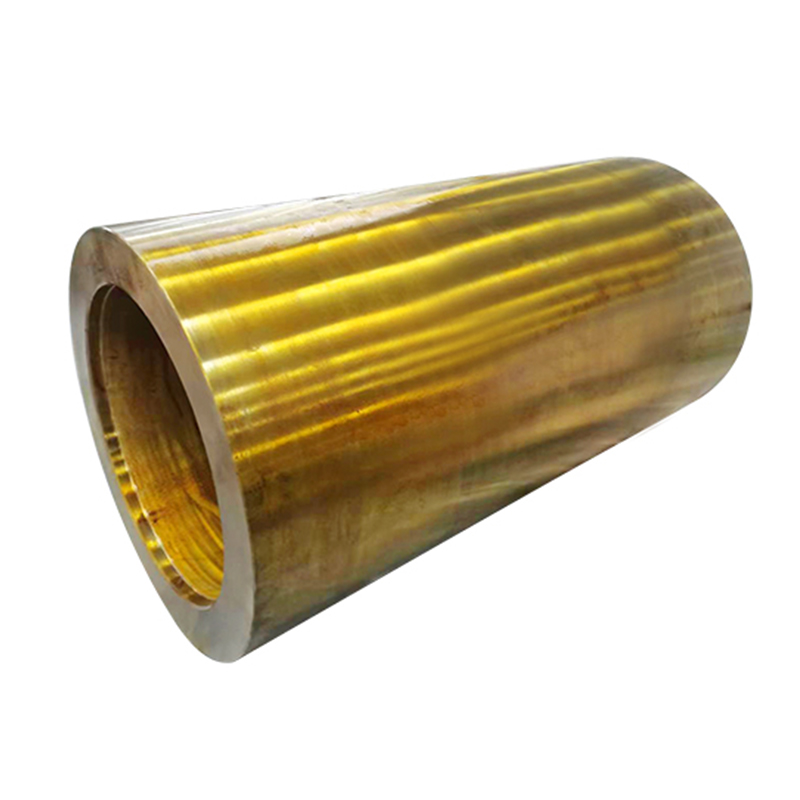

Ведущие покупатели расточки гильз цилиндров oem

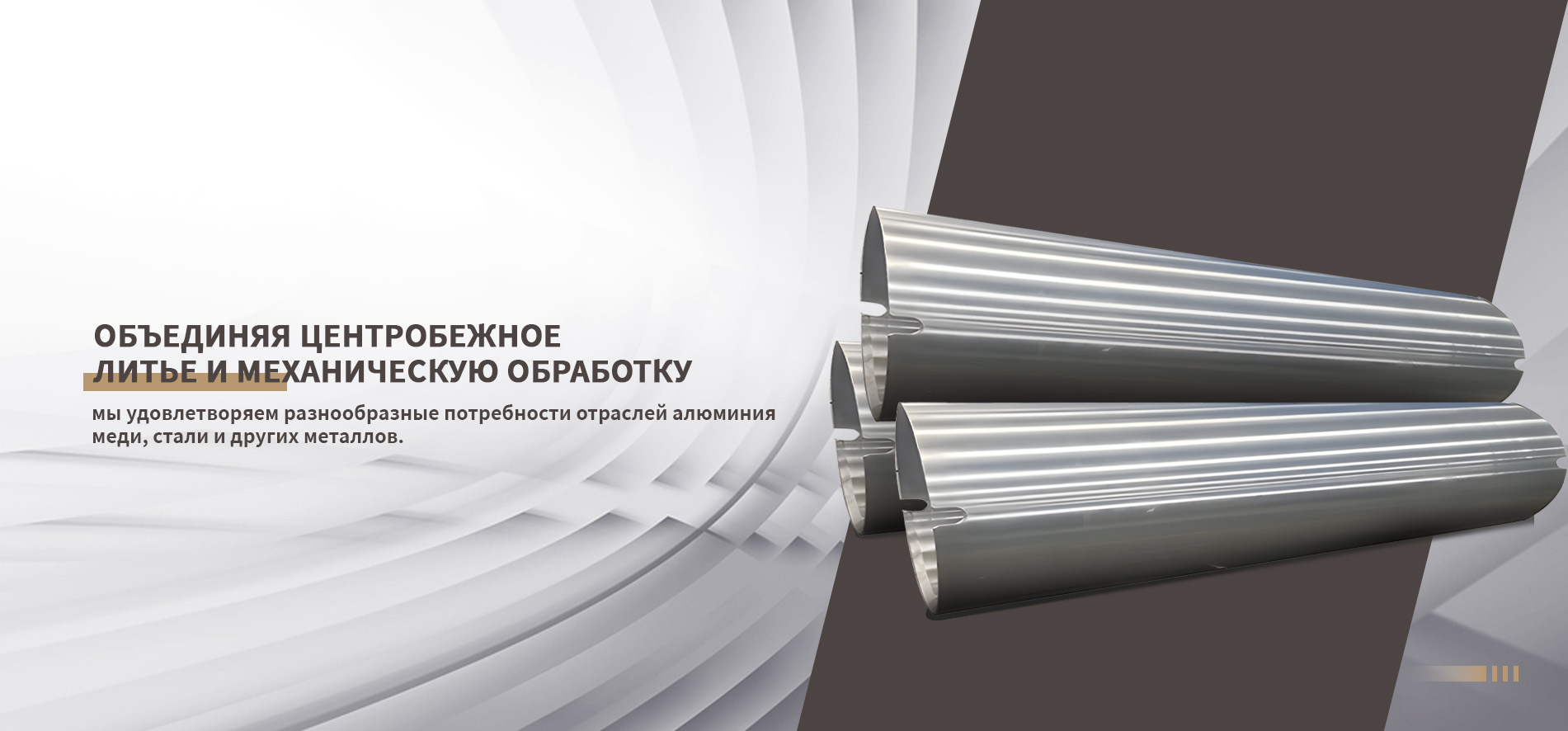

Итак, расточка гильз цилиндров OEM… часто кажется простым процессом, да? Загрузил, сверлил, выгрузил. Но это, как и во многих других сферах машиностроения, – миф. Реальность гораздо сложнее, и результат напрямую зависит от множества факторов. Хочется сразу сказать – не стоит недооценивать нюансы. Мы в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** сталкиваемся с этим постоянно. Поэтому решил поделиться своим опытом и наблюдениями, а не просто пересказать общие принципы.

Основные проблемы при расточке гильз под OEM

Первая, и, пожалуй, самая распространенная проблема – это точность. Не всегда OEM-спецификации четко определены, и интерпретация может отличаться у разных заказчиков. Один требует предельно гладкой поверхности, другой – минимального отклонения от номинального размера, третий – максимальной прочности. Искать золотую середину – задача не из легких, требующая глубокого понимания материалов и технологий. Мы часто получаем детали, которые кажутся визуально приемлемыми, но при последующей сборке вызывают серьезные проблемы. Это, конечно, не только наше дело, но и ответственность заказчика – насколько подробно он формулирует требования.

Вторая проблема, связанная с материалами. Сверлить алюминий одно, а сталь – совсем другое. Для каждого материала требуются свои режимы резания, свои типы сверл, свои смазочно-охлаждающие жидкости (СОЖ). Неправильный выбор СОЖ – это прямая дорога к задирам, термическим деформациям и ухудшению качества поверхности. Мы, например, недавно работали с гильзами из высокопрочной стали 40Х, и даже с небольшим отклонением в режимах сверления получали заметные дефекты. Пришлось пересматривать всю технологическую цепочку.

Третья, не менее важная проблема – это чистота. При сверлении неизбежно образуется стружка. Если её не удалять эффективно, она может забивать канавки, приводить к износу инструмента и ухудшению качества поверхности. В некоторых случаях требуется использование специальных систем очистки, особенно при работе с чувствительными материалами.

Особенности работы с различными материалами

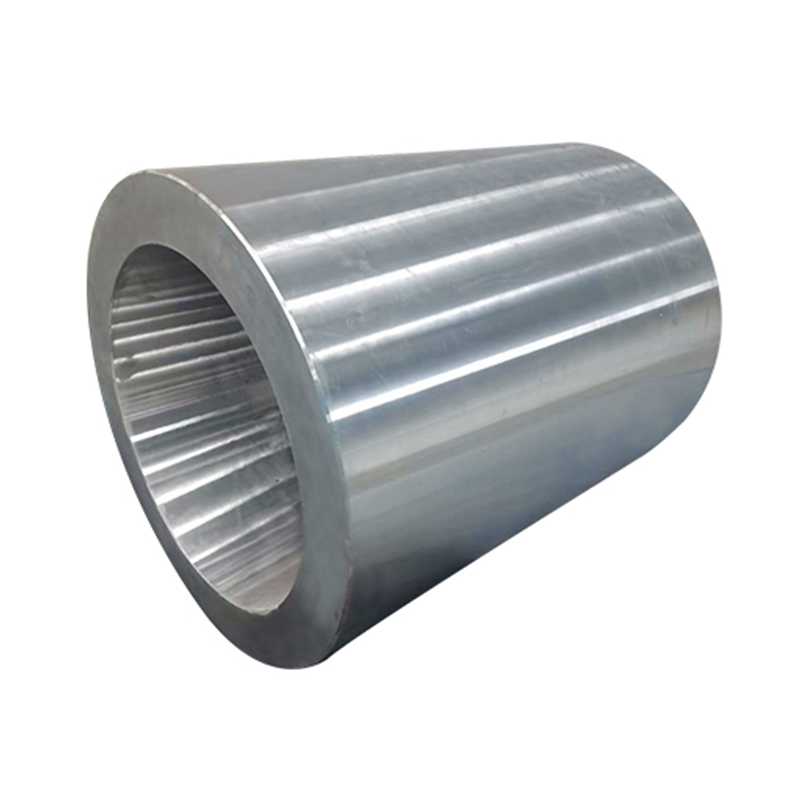

И вот тут начинаются самые интересные моменты. Алюминиевые гильзы, например, требуют более мягких режимов резания и использования СОЖ, предотвращающей подгорание материала. Но при этом сложно добиться высокой точности, так как алюминий склонен к деформациям. Стальные гильзы – более прочные, но и более требовательные к инструменту и режиму сверления. Необходимо учитывать твердость материала и выбирать сверла с соответствующим покрытием. Например, для стальных гильз часто используют сверла с TiN или TiAlN покрытием – они обеспечивают высокую твердость и износостойкость.

Кремниевые гильзы, если такие встречаются, - это отдельная история. Они крайне чувствительны к термическим воздействиям и требуют особого подхода к охлаждению. Неправильная температура может привести к растрескиванию материала. В таких случаях часто используют специальные СОЖ на основе синтетических масел, которые обеспечивают эффективное охлаждение и смазку.

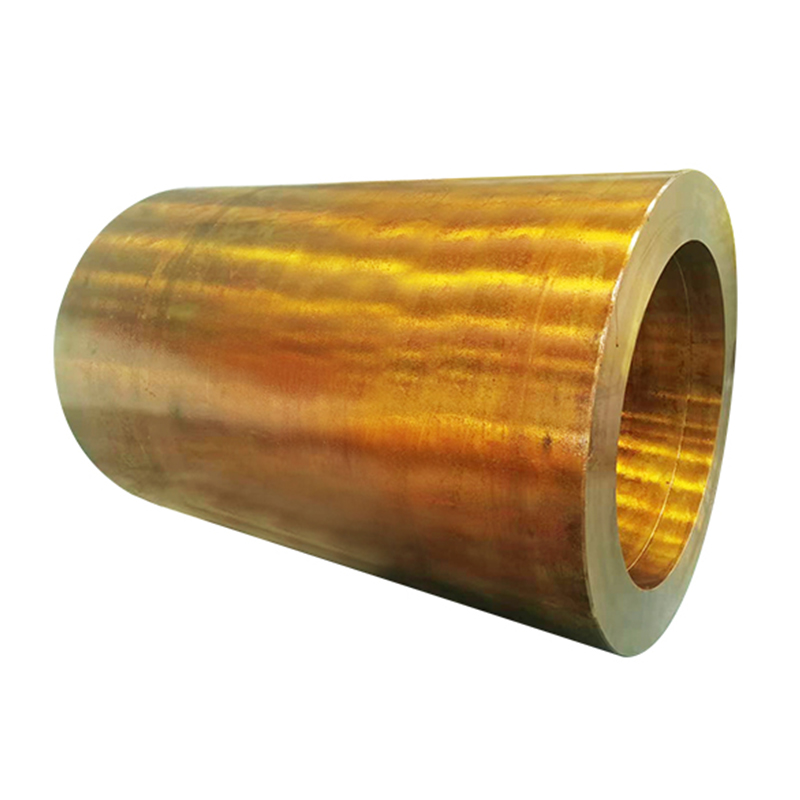

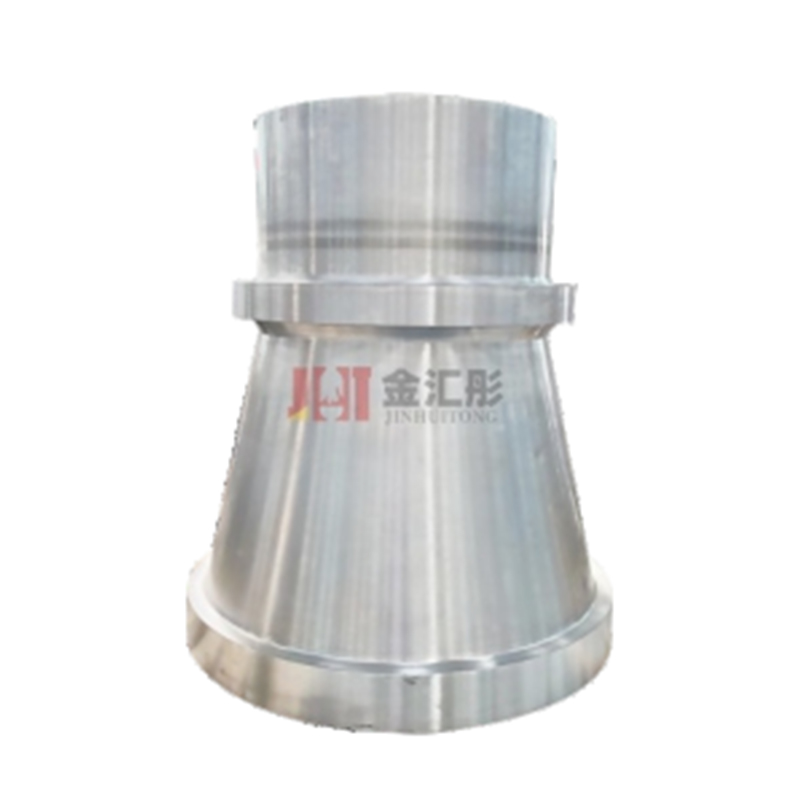

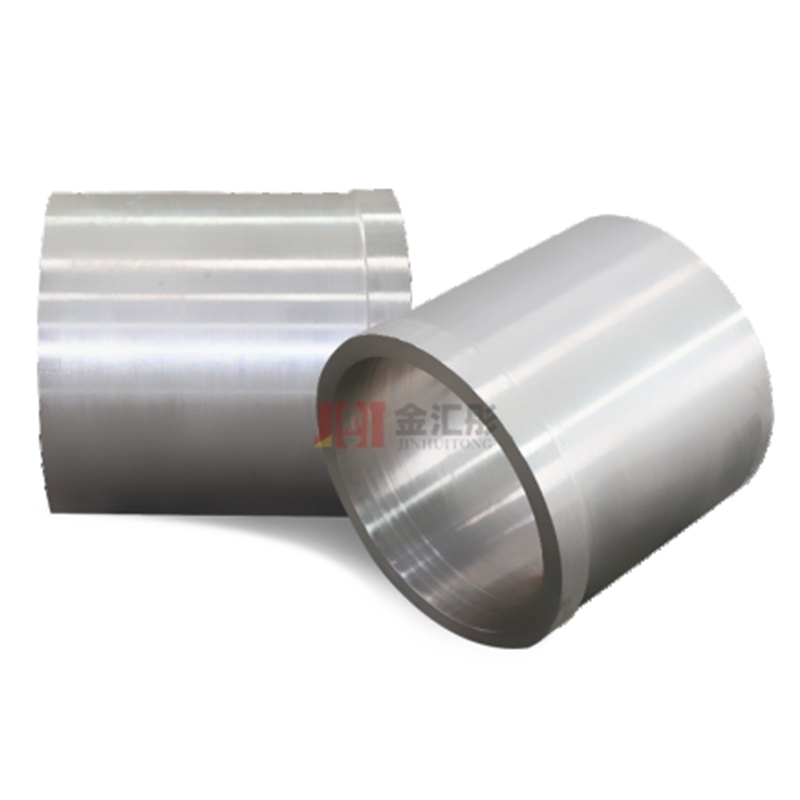

Мы в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** работаем с широким спектром материалов и постоянно совершенствуем наши технологии. Мы используем различные типы сверл, включая спиральные, конические и специальные сверла для расточки гильз. Также применяем различные системы подачи СОЖ, от простых до сложных, с фильтрацией и рециркуляцией. Наши специалисты всегда готовы подобрать оптимальный режим сверления для конкретного материала и задачи.

Сверла для расточки гильз: выбор инструмента

Выбор сверла – это критически важный шаг. Нужно учитывать не только материал гильзы, но и требуемую точность, необходимую чистоту поверхности и допустимое время обработки. Например, для работы с алюминиевыми гильзами часто используют спиральные сверла с канавками, предназначенными для удаления стружки. Для стальных гильз – спиральные сверла с твердосплавными победитовыми наконечниками. Иногда применяют специальные сверла с коническим расширением, которые обеспечивают более точное соответствие диаметра отверстия.

Важную роль играет геометрия сверла – угол заточки, шаг канавок, наличие режущей кромки. Все эти параметры влияют на качество реза и долговечность инструмента. Мы часто сталкиваемся с ситуацией, когда заказчики хотят сэкономить на инструменте и используют дешевые сверла. В результате – низкое качество обработки, быстрый износ сверл и необходимость повторной обработки. Поэтому лучше сразу инвестировать в качественный инструмент – это окупится в долгосрочной перспективе.

Что касается конкретных брендов – мы работаем с инструментами от различных производителей, включая Kirus, Sandvik Coromant, и, конечно, с инструментами собственного производства. Выбор инструмента зависит от задачи и бюджета. Но в любом случае, мы тщательно тестируем каждый инструмент перед использованием на реальных деталях.

Проблемы с износом сверл

Износ сверл – это неизбежный процесс, особенно при работе с твердыми материалами. Признаки износа – потеря остроты режущей кромки, появление задиров, изменение геометрии сверла. При первых признаках износа сверло необходимо заменить, иначе качество обработки ухудшится. Мы регулярно проводим контроль состояния сверл и своевременно заменяем их.

Бывают случаи, когда износ сверл происходит преждевременно, даже при соблюдении всех режимов резания. Это может быть связано с использованием неподходящей СОЖ, наличием загрязнений на детали или с неправильным хранением инструмента. В таких случаях необходимо проводить диагностику и выявлять причину износа.

Мы в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** имеем собственную систему контроля качества инструмента. Мы регулярно проводим измерения геометрии и твердости сверл, а также контролируем их состояние после использования. Это позволяет нам своевременно выявлять проблемы и предотвращать ухудшение качества обработки.

Заключение: надежность и опыт – залог успеха

В заключение хочется подчеркнуть, что расточка гильз цилиндров OEM – это не просто технический процесс, а комплексная задача, требующая глубокого понимания материалов, технологий и оборудования. Важно не только правильно выбрать инструмент и режимы резания, но и обеспечить чистоту, контроль качества и квалификацию персонала. И, конечно, важен опыт. Опыт, накопленный годами работы и постоянного совершенствования технологий.

Мы в **ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё** имеем большой опыт работы в этой области и готовы предложить нашим клиентам комплексные решения, от разработки технологической цепочки до поставки готовых деталей. Мы гарантируем высокое качество обработки, соблюдение сроков и индивидуальный подход к каждому заказчику.

Не стоит экономить на качестве – это может привести к серьезным проблемам в дальнейшем. Лучше сразу обратиться к профессионалам, которые имеют опыт и знания, необходимые для выполнения этой задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущая страна по производству термостойких центробежных рукавов

- Ведущая страна среди основных покупателей центробежных рукавов с открытой спиралью

- Ведущий покупатель алюминиевых гильз цилиндров oem

- Крупнейшие покупатели стальных фланцевых втулок oem с комбинированными гайками

- Гильза цилиндра ремонт

- Ведущий покупатель гладких стальных втулок

- Основные страны-покупатели торцевых крышек oem npp pyk 2.5

- Крупнейшие покупатели коленчатых валов змз

- Топ стран-покупателей рукавов из жаропрочной центробежной стали в китае

- Ведущие страны-покупатели концевых заглушек npp