+86-18790567707

Ведущая страна по производству термостойких центробежных рукавов

Итак, производство термостойких рукавов. Что мы знаем? В теории – Китай, Россия, Германия. Но в реальности картина гораздо сложнее. Иногда кажется, что 'лидерство' – это громкое слово, и реальность скрывается за огромным количеством мелких и средних игроков, часто ориентированных на нишевые рынки. Решил поделиться своими мыслями, основанными на многолетнем опыте. Не претендую на абсолютную истину, это скорее набор наблюдений и проверенных практик.

Тенденции рынка и геополитические сдвиги

Если говорить о текущей ситуации, то, безусловно, наблюдается смещение производства в сторону Азии. Китай, несомненно, занимает значительную долю, но российский рынок, особенно в контексте последних геополитических событий, переживает своеобразный подъем. Не то чтобы Китай полностью ушел, скорее, усложнились логистические цепочки и повысились риски. В этой ситуации выстраивание надежных партнерских отношений с местными поставщиками становится критически важным. Мы сами столкнулись с этим, когда наши поставщики из Китая существенно увеличили сроки поставки и, как следствие, цены.

Важно понимать, что просто 'производство' – это не все. Сейчас все больше внимания уделяется не просто производству, а комплексному обслуживанию – от проектирования и подбора материала до монтажа и последующей технической поддержки. Это особенно актуально для специальных рукавов, требующих индивидуального подхода.

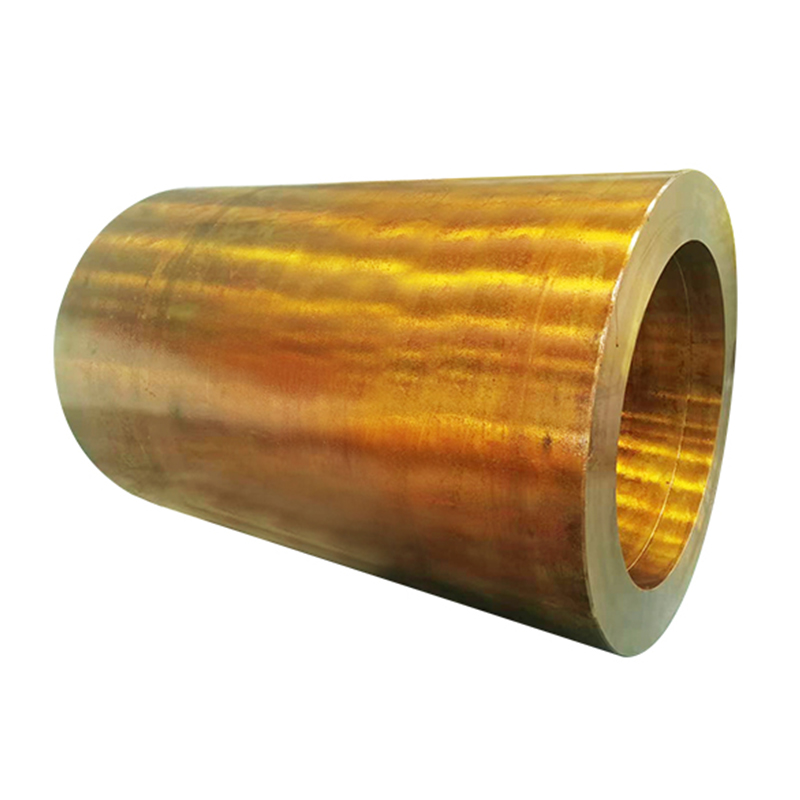

Ключевые материалы и технологические особенности

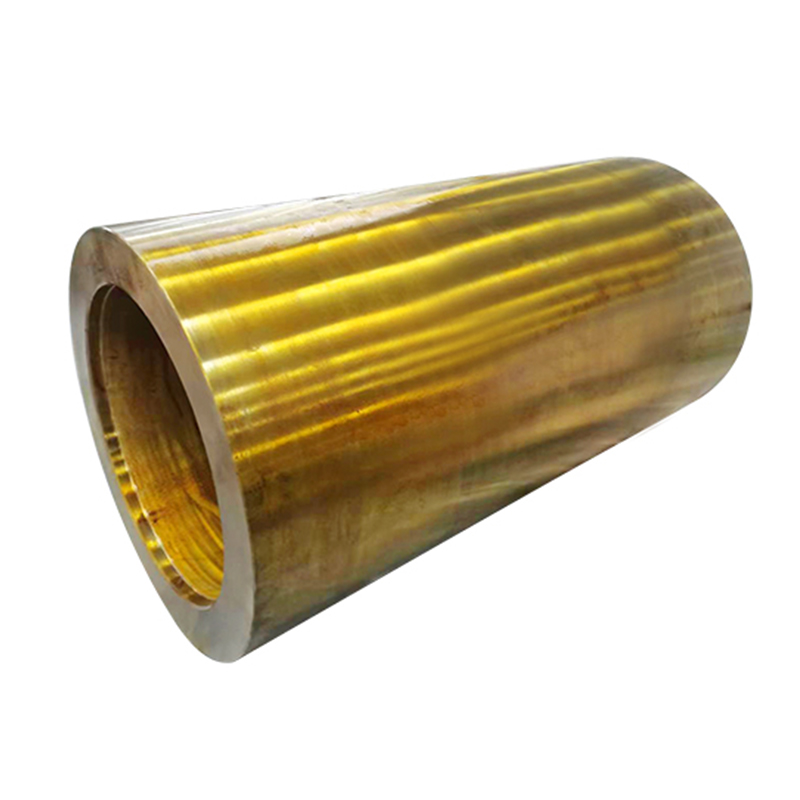

Выбор материала – основа всего. Не существует универсального решения. Высокотемпературные рукава должны выдерживать не только высокие температуры, но и агрессивные среды, механические нагрузки и термические удары. Наиболее часто используемые материалы – это различные сплавы на основе никеля, хрома, молибдена и других металлов, а также керамические композиты. Проблема в том, что не все производители одинаково хорошо справляются с этими материалами.

Например, мы в свое время брали контракт на производство рукавов из сплава Inconel 625. Первый поставщик предложил материал, который на бумаге соответствовал спецификации, но при испытаниях оказался гораздо слабее, чем требовалось. Пришлось менять поставщика, потратить дополнительное время и деньги. Это типичная история. Важно тщательно проверять сертификаты и проводить собственные испытания.

Проблемы качества и контроль на всех этапах

Качество – это, пожалуй, самый важный фактор. И он должен контролироваться на каждом этапе производства – от закупки сырья до готового изделия. Нельзя экономить на контроле качества, иначе рискуешь получить бракованную продукцию, которая может привести к серьезным последствиям. Мы используем различные методы контроля – визуальный осмотр, ультразвуковую дефектоскопию, рентгенографию, гидростатическое испытание.

Один из распространенных видов дефектов – это трещины в сварных швах. Их трудно обнаружить визуально, поэтому необходимо использовать неразрушающие методы контроля, такие как ультразвуковая дефектоскопия. Это, конечно, требует специального оборудования и квалифицированного персонала, но это оправданные вложения.

Российский рынок: возможности и вызовы

Российский рынок термостойких рукавов имеет большой потенциал. С развитием нефтегазовой отрасли, металлургии, химической промышленности растет спрос на высококачественные рукава, способные работать в экстремальных условиях. Однако, есть и вызовы. Во-первых, это конкуренция со стороны импортных производителей. Во-вторых, это зависимость от импортного сырья и оборудования. В-третьих, это необходимость повышения квалификации кадров.

Компания ООО Хэнань Цзиньтяньчэн Точное Специальное Литьё, как член Ассоциации литейного и кузнечного производства провинции Хэнань, имеет опыт работы с различными металлами и сплавами, включая те, которые используются для изготовления термостойких рукавов. Они предлагают широкий спектр услуг – от разработки конструкторской документации до производства и поставки готовой продукции. Сайт компании:

Будущее отрасли: автоматизация и инновации

В будущем, я уверен, мы увидим все большую автоматизацию производства термостойких рукавов. Это позволит повысить производительность, снизить себестоимость и улучшить качество продукции. Также, ожидается развитие новых материалов и технологий, которые позволят создавать рукава с улучшенными характеристиками. Например, сейчас активно разрабатываются композитные материалы на основе углеродных нанотрубок, которые обладают высокой прочностью и термостойкостью.

Но даже при всем технологическом прогрессе, человеческий фактор останется важным. Нужны квалифицированные инженеры, технологи, операторы оборудования и контролеры качества, которые смогут обеспечить выпуск продукции, соответствующей самым высоким требованиям. И именно здесь, я считаю, российский рынок может предложить свои преимущества – это квалифицированные кадры и богатый опыт в области машиностроения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Страны-лидеры по закупке торцевых крышек кт 5 из китая

- Гильзы цилиндров змз оптом из ведущих стран-покупателей

- Страна происхождения центробежных рукавов для ленточных и фольгопрокатных заводов oem

- Торцевая крышка для клемм

- Лучшие покупатели коленчатых валов двигателя из китая

- Ведущая страна среди основных покупателей гильз для 2 цилиндров

- Ведущие покупатели переходных комплектов для шагающего трактора мтз 05 из китая

- Крупнейшие оптовые покупатели запасных частей для гильз цилиндров

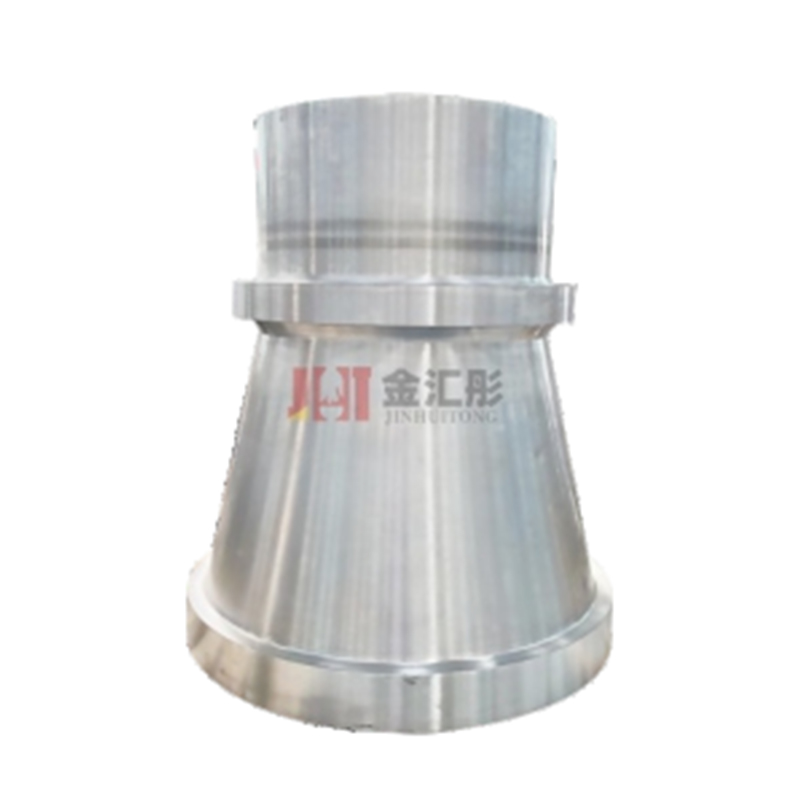

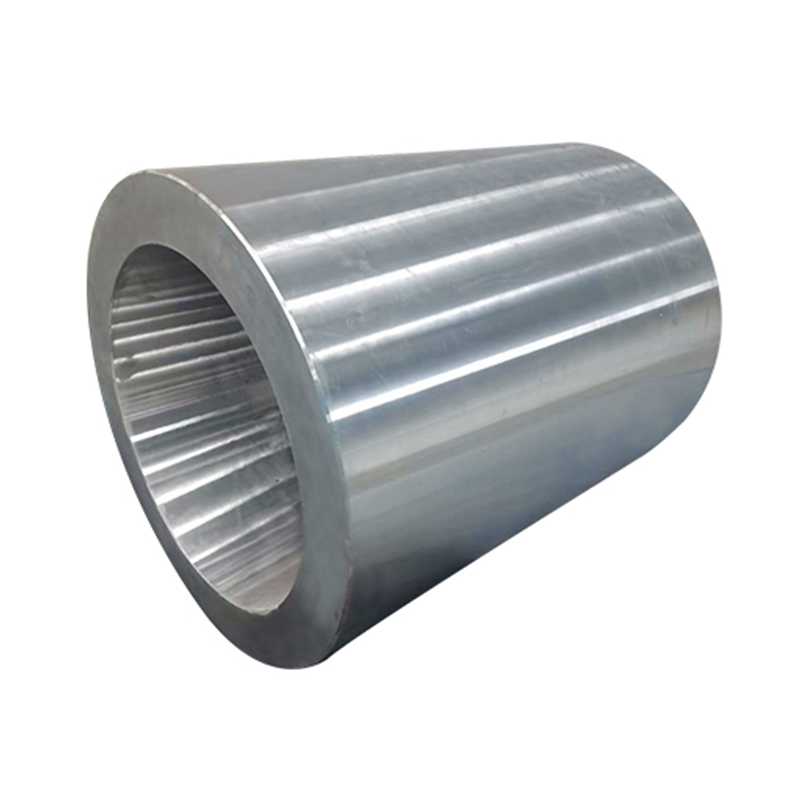

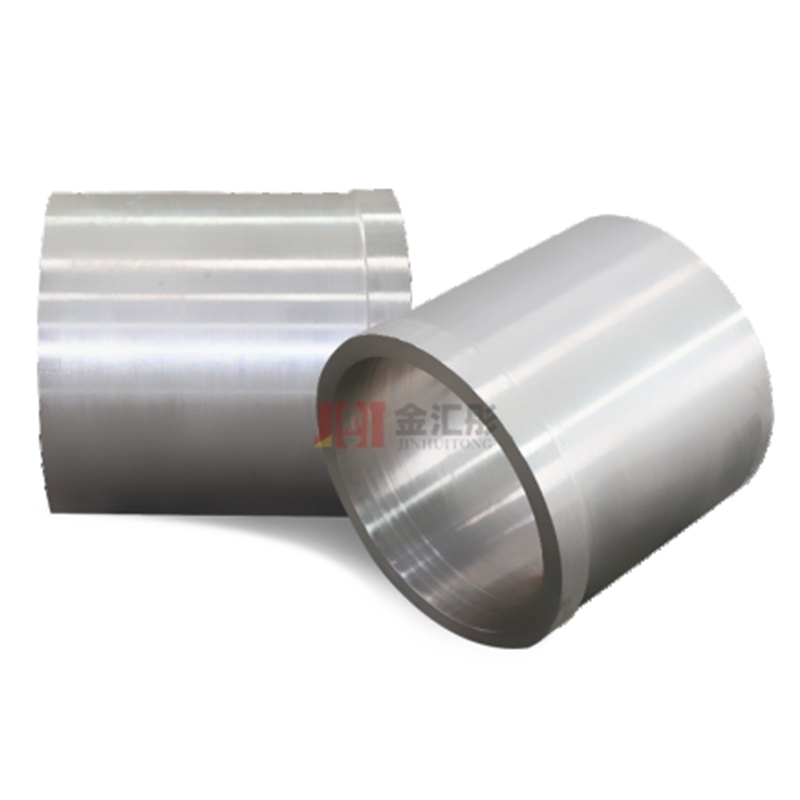

- Компоненты промышленных центрифуг

- Ведущая страна по оптовой продаже коленчатых валов что это такое