+86-18790567707

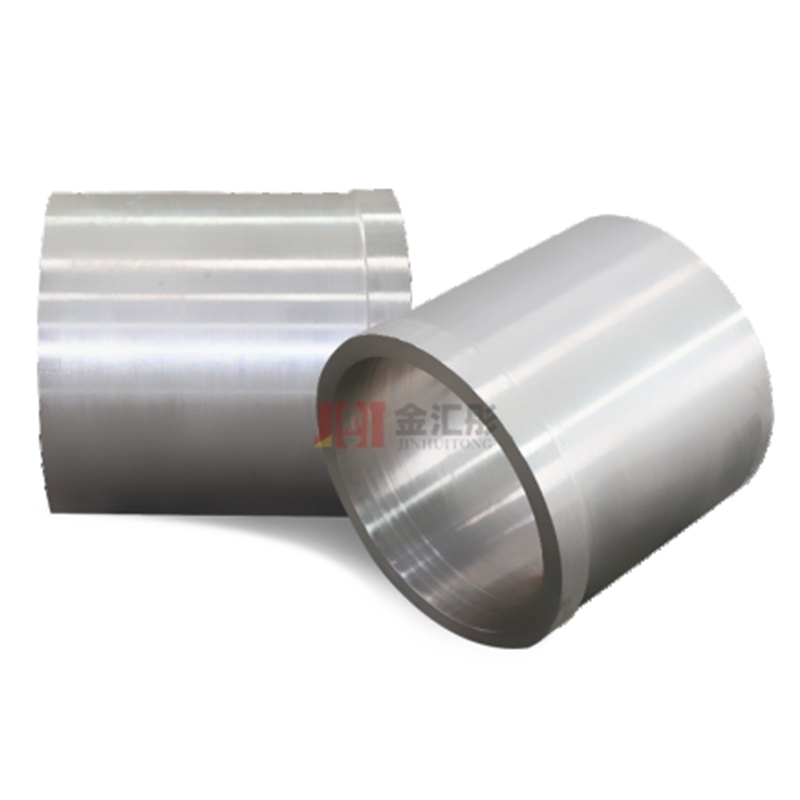

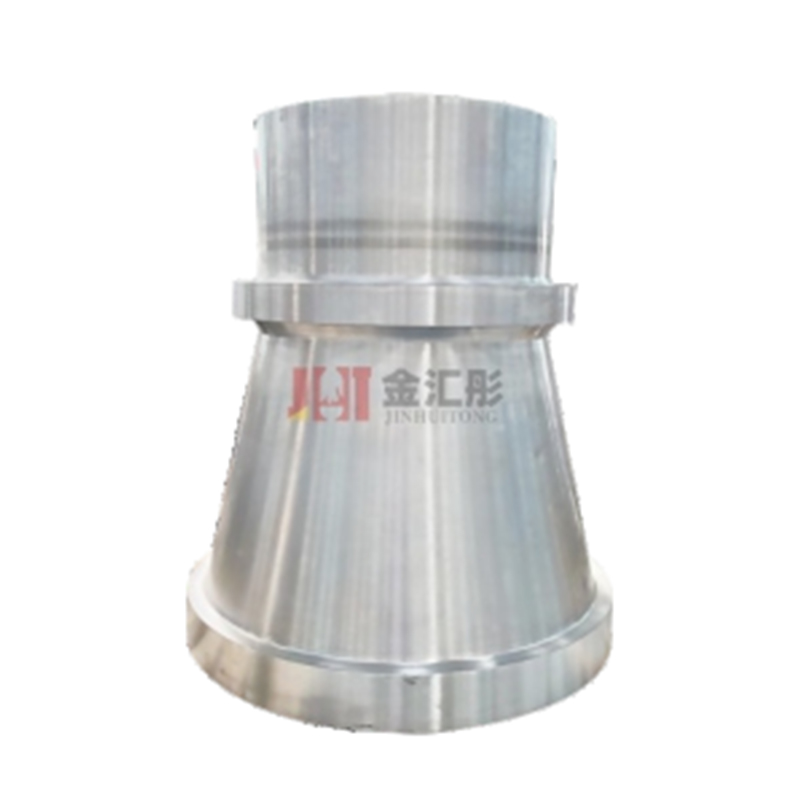

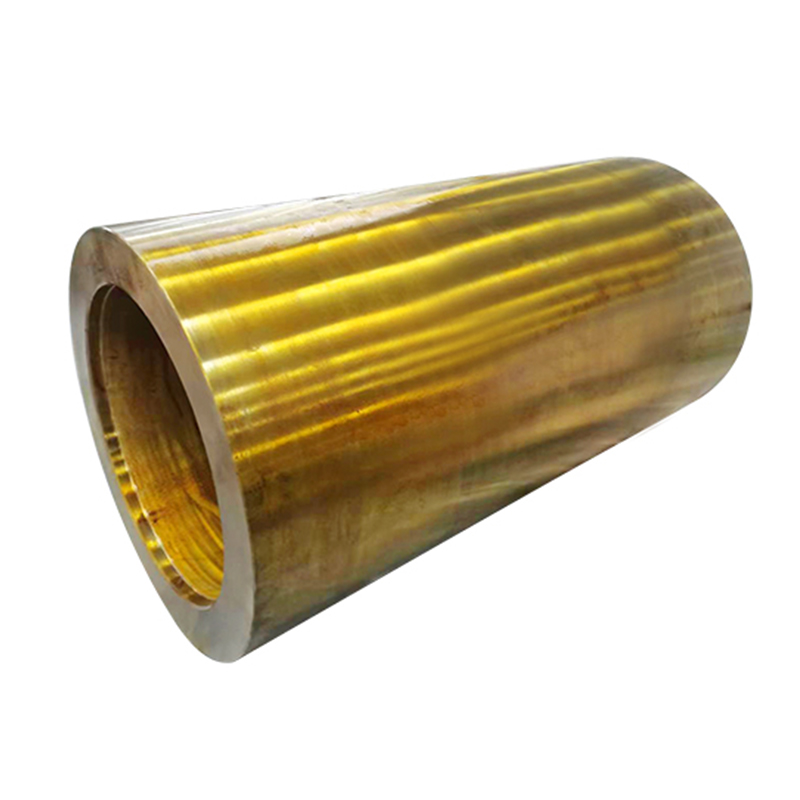

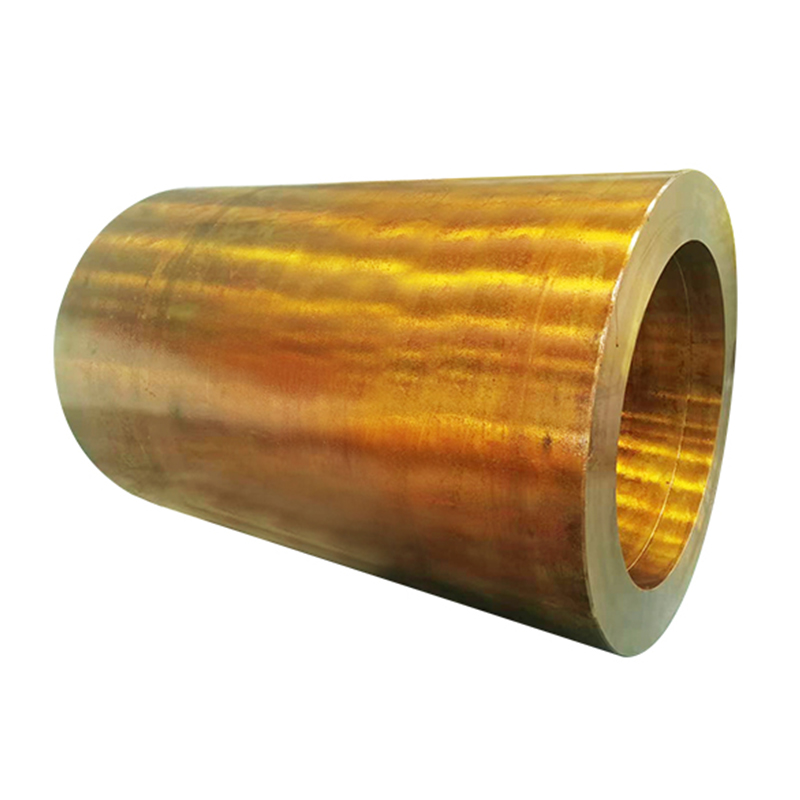

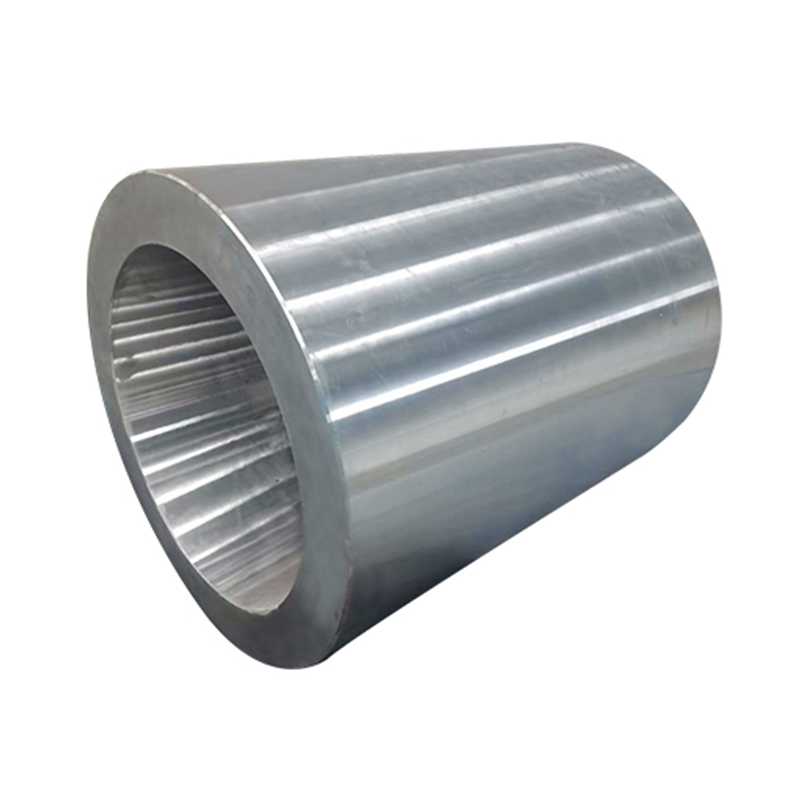

Бочка центрифуги

В последнее время все чаще натыкаюсь на запросы, связанные с бочками центрифуги. Поначалу думал, что это просто новый термин, придуманный для маркетинга, но постепенно понимаю, что за этим стоит реальная потребность и, к сожалению, немало недопониманий. Многие считают, что просто заменить старую модель – и все проблемы решатся. Это, как правило, не так. Важно понимать, что выбор и эксплуатация центрифуги – это комплексный процесс, требующий учета множества факторов. Давайте разберемся, о чем вообще речь и какие нюансы нужно учитывать. И да, я не инженер, я просто вижу, как люди сталкиваются с проблемами, и пытаюсь поделиться своим опытом.

Что такое центрифуга и зачем она нужна?

Для начала, давайте определимся с тем, что такое центрифуга вообще. Это устройство, использующее центробежную силу для разделения веществ различной плотности. В контексте нашей отрасли, это часто относится к разделению твердых частиц от жидкости, или же к разделению разных фракций в жидкости. Мы, в основном, говорим о промышленных центрифугах, как, например, бочках центрифуги, предназначенных для обработки больших объемов материала.

Зачем они нужны? Например, в металлургии – для отделения шлака от металла, в химической промышленности – для разделения реакционной смеси, в пищевой – для концентрации сока или масла. Правильно подобранная и эксплуатируемая центрифуга значительно повышает эффективность производства, снижает себестоимость, и, что немаловажно, улучшает качество конечного продукта. Кстати, насчет качества... неправильно подобранный режим работы центрифуги, будь то скорость или время, может значительно снизить качество разделения, иногда даже ухудшить его.

В последнее время набирает популярность использование центрифуг в процессах регенерации. Это особенно актуально для предприятий, работающих с отработанными маслами и смазками. Например, использование центрифуги для разделения воды и масла позволяет значительно увеличить эффективность процесса регенерации и снизить количество отходов.

Основные типы и их применение

Существуют разные типы бочек центрифуги, и выбор конкретного типа зависит от задачи. Например, есть декантерные центрифуги – они хорошо подходят для разделения жидкостей разной плотности, например, воды и масла. Также существуют дискреточные центрифуги – они используются для разделения твердых частиц от жидкости, например, в фильтрации. Есть и более сложные конструкции, предназначенные для работы с агрессивными средами или высокими температурами.

Один из самых распространенных типов – это центробежные сепараторы, которые активно используются при переработке руд. Их конструкция достаточно проста и надежна, что обеспечивает длительный срок службы. Но даже в рамках одного типа существует множество модификаций, с разными материалами корпуса, разными системами управления, разными возможностями автоматизации.

Важно понимать, что бочка центрифуги – это не просто 'бачок с лопастями'. Внутри скрывается сложный механизм, который требует регулярного обслуживания и контроля. Недостаточно просто купить центрифугу и включить ее в сеть. Нужно правильно настроить параметры работы, регулярно проводить техническое обслуживание, и, конечно, обучить персонал.

Проблемы и ошибки при эксплуатации

Самая распространенная ошибка – это недооценка важности подготовки материала к центрифугированию. Если материал содержит крупные частицы или загрязнения, это может привести к поломке центрифуги, снижению эффективности разделения, и увеличению затрат на обслуживание. Нужно тщательно просеивать материал, удалять загрязнения, и, при необходимости, предварительно обрабатывать его.

Еще одна распространенная проблема – это неправильный выбор скорости вращения. Слишком высокая скорость может привести к перегреву и повреждению центрифуги, слишком низкая – к неэффективному разделению. Важно учитывать свойства материала, его плотность и вязкость, и подобрать оптимальную скорость вращения.

Не стоит забывать и о необходимости регулярного обслуживания. Регулярная смазка подшипников, проверка герметичности, очистка лопастей от загрязнений – все это необходимо для обеспечения длительной и бесперебойной работы центрифуги. Мы когда-то пытались сэкономить на техническом обслуживании, и это обернулось серьезным поломкой, которая стоила нам немалых денег и простоев производства.

Практический случай: регенерация отработанных масел

Недавно мы работали с предприятием, которое занималось регенерацией отработанных смазочных масел. Они использовали старую центрифугу, которая постоянно ломалась и давала нерезультативные результаты. Мы предложили им установить новую, более современную центрифугу с автоматическим управлением и системой контроля качества. После установки и настройки центрифуга показала значительно более высокие результаты – качество регенерированного масла улучшилось, а количество отходов сократилось. Это был вполне реальный пример, показывающий, что правильно выбранная и эксплуатируемая центрифуга может принести значительную экономическую выгоду.

Особенно важно в данном случае учитывать не только производительность, но и энергоэффективность. Современные центрифуги часто оснащаются системами рекуперации тепла, что позволяет снизить затраты на электроэнергию. Это может существенно снизить себестоимость регенерации масла и повысить ее конкурентоспособность.

В заключение

Итак, бочка центрифуги – это не просто оборудование, а сложный комплекс, требующий внимательного подхода и профессионального обслуживания. Не стоит экономить на качестве, подготовке материала, и обучении персонала. Только так можно обеспечить длительную и бесперебойную работу центрифуги, и получить максимальную отдачу от ее использования.

Если у вас есть вопросы по выбору или эксплуатации центрифуг, не стесняйтесь обращаться к специалистам. Лучше потратить немного времени на консультацию, чем потом столкнуться с серьезными проблемами и дорогостоящим ремонтом. И помните, в этом деле нет универсальных решений, и важно подходить к каждой задаче индивидуально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Гильзы и поршни цилиндров

- Основные покупатели коленчатых валов камаз

- Ведущие страны-покупатели сифонных втулок из нержавеющей стали

- Основные покупатели торцевых крышек барабанов oem

- Дешевые центробежные стальные втулки из ведущих стран-покупателей

- Ведущие страны-покупатели центробежных стальных труб из легированной стали

- Ведущая страна среди основных покупателей гильз цилиндров

- Основные страны-покупатели торцевых крышек oem kt2 vniir

- Страна происхождения центробежных рукавов для ленточных и фольгопрокатных заводов oem

- Ведущий оптовый поставщик коленчатых валов ямз