+86-18790567707

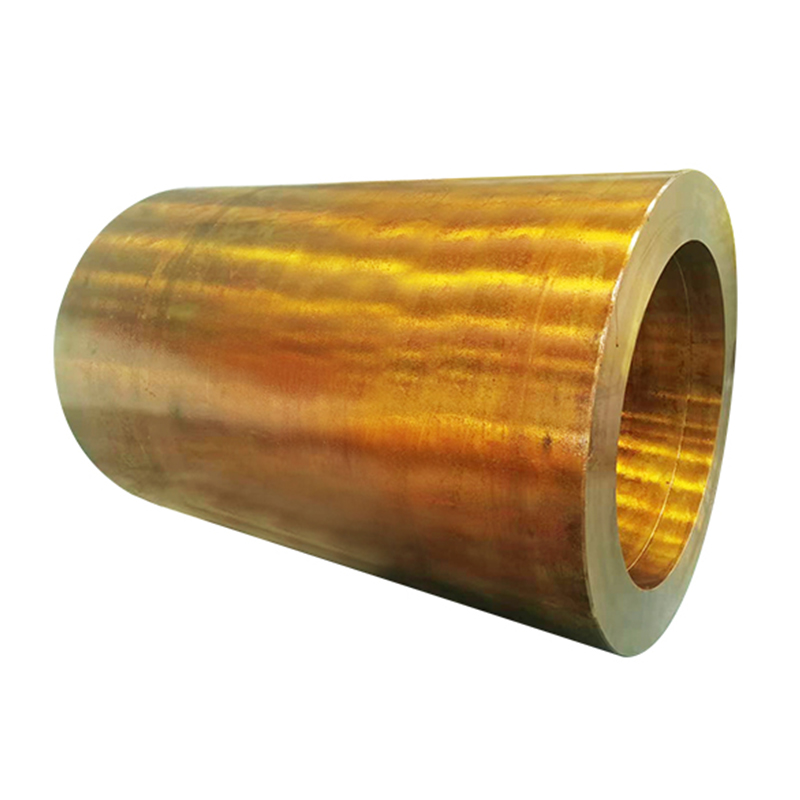

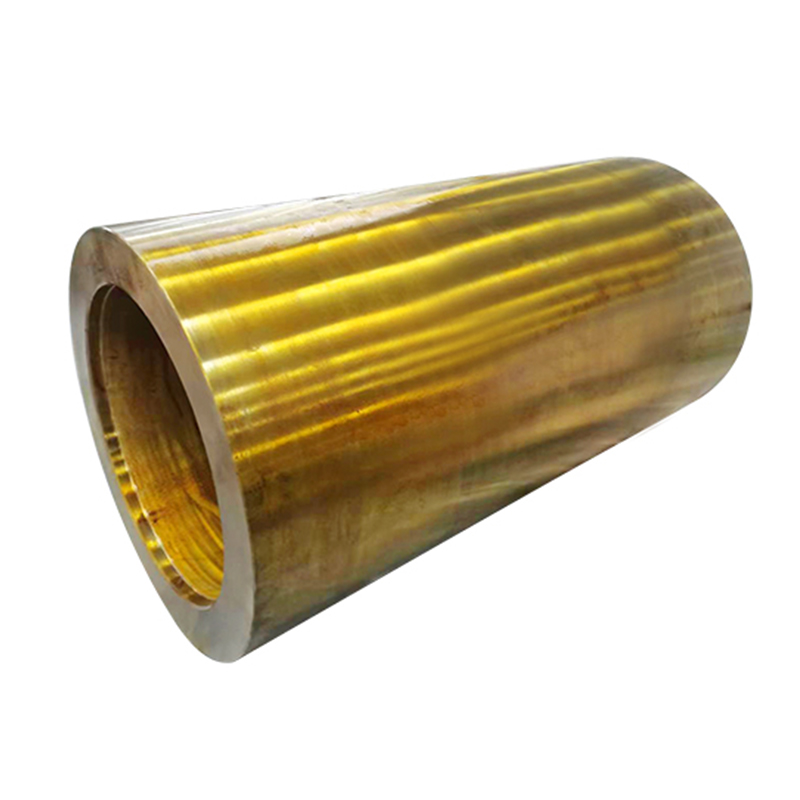

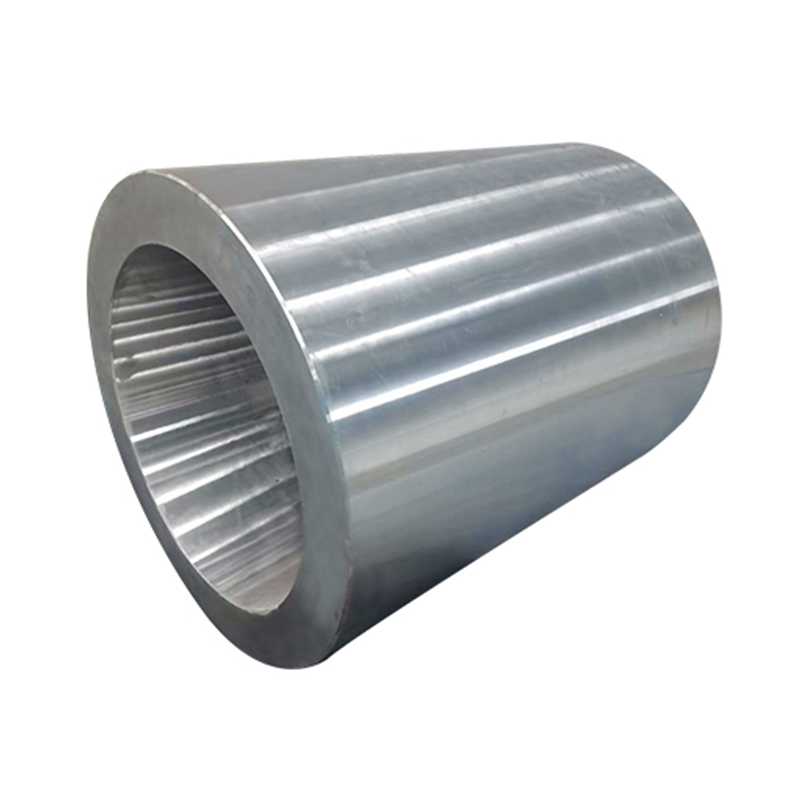

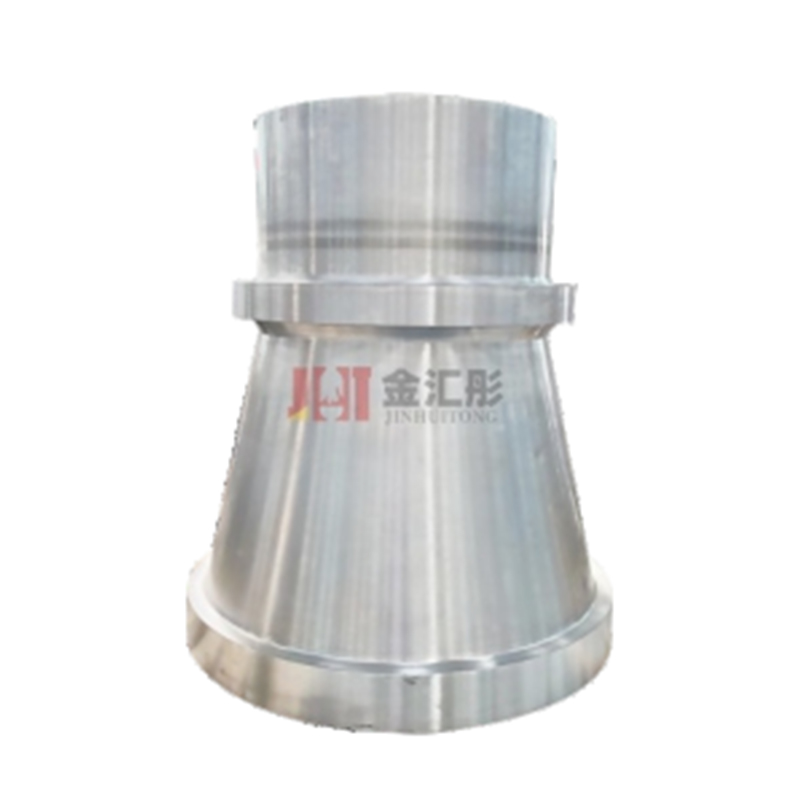

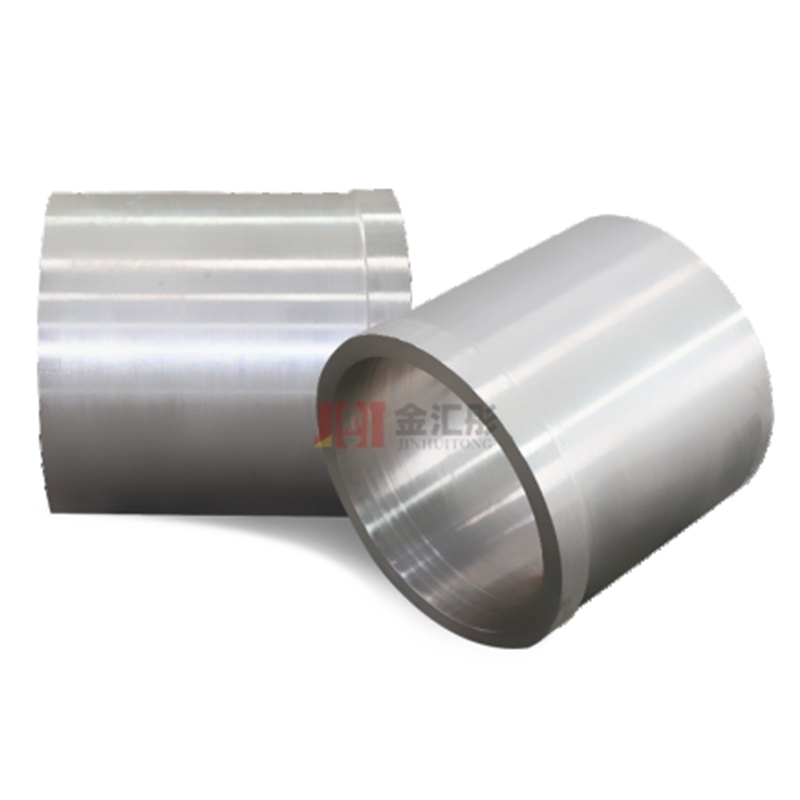

Большая/малая торцевая крышка барабана

Большая торцевая крышка барабана… Звучит просто, да? Но поверьте, за этой кажущейся простотой скрывается куча нюансов. В нашей практике часто встречаются ситуации, когда даже опытные литейщики недооценивают сложность проектирования и производства этих деталей. Часто начинали с 'стандартных' подходов, а потом разбирались с дефектами и переделками. Поэтому, хотелось бы поделиться своим опытом, не претендуя на абсолютную истину, а просто как набор наблюдений, которые могут быть полезны.

Основные проблемы при изготовлении больших торцевых крышек

Первая, и, пожалуй, самая важная проблема – это термическая усадка. Большая торцевая крышка – это массивный элемент, и при охлаждении металла в процессе литья происходит значительное сжатие. Если не учесть этот фактор при проектировании, то в готовой детали возникнут напряжения, которые могут привести к трещинам и деформациям. Особенно это критично для высокопрочных марок стали. Мы однажды столкнулись с партией крышек для гидроцилиндров, которые трескались при испытаниях. Пришлось пересчитывать охлаждающие каналы и менять технологию охлаждения. Это стоило нам немалых денег и времени. Не секрет, что вначале часто оптимизируют под скорость производства, а потом приходится выкручиваться.

Вторая проблема связана с точностью размеров. Для торцевых крышек требуется очень высокая точность, особенно если они должны плотно прилегать к другим деталям. Даже небольшие отклонения могут привести к проблемам с уплотнением и герметичностью. Обычно используют механическую обработку после литья, но даже при этом необходимо тщательно контролировать качество обработки и избегать появления царапин и других дефектов.

Третье, но не менее важное – это борьба с газовыми включениями. Они могут ослабить деталь и снизить ее прочность. Для этого необходимо тщательно контролировать процесс плавления металла и использовать эффективные методы дегазации. Иногда добавляют специальные дегазаторы, но это не всегда помогает.

Выбор технологии литья: чугун против стали

Выбор технологии литья зависит от материала, из которого изготавливается торцевая крышка, и от ее назначения. Для чугунных крышек обычно используют литье в песчаные формы, это самый распространенный и экономичный способ. Но для стальных крышек часто используют литье в чугунные формы или методом непрерывного литья. Непрерывное литье позволяет получить деталь с более однородной структурой и меньшим количеством дефектов. Мы недавно работали с клиентом, который производит крышки из высокопрочной стали для поршней. Мы предложили ему использовать метод непрерывного литья, и он был очень доволен результатом. Хотя, конечно, этот метод требует больших инвестиций в оборудование.

При литье чугуна важно правильно подобрать состав песчаной формы. Обычно используют песок с высоким содержанием кварца и полевого шпата. Важно также правильно подготовить форму к литью, чтобы избежать появления трещин и других дефектов. При литье стали нужно учитывать температуру металла и скорость охлаждения, чтобы избежать образования напряжения в детали.

Бывали случаи, когда мы пытались использовать более дешевые материалы для формы, думали, что это позволит сократить затраты. Но в итоге детали получались с большим количеством дефектов, и пришлось тратить больше времени и денег на их устранение. Лучше потратить немного больше на качественную форму, чем потом переделывать всю партию деталей.

Контроль качества: от визуального осмотра до неразрушающего контроля

Контроль качества торцевых крышек – это обязательный этап производства. Он включает в себя визуальный осмотр, измерение размеров, химический анализ и неразрушающий контроль. Визуальный осмотр позволяет выявить такие дефекты, как трещины, царапины и другие повреждения поверхности. Измерение размеров позволяет убедиться в том, что деталь соответствует требованиям чертежа. Химический анализ позволяет определить состав металла и убедиться в его соответствии требованиям стандартов.

Особое внимание уделяется неразрушающему контролю. Он позволяет выявить внутренние дефекты, такие как газовые включения, трещины и сколы. Для этого обычно используют ультразвуковой контроль, рентгеновский контроль или магнитопорошковый контроль. Мы используем комбинацию этих методов, чтобы обеспечить максимальную надежность нашей продукции.

Мы даже разработали свой небольшой протокол контроля, который включает в себя не только стандартные методы, но и некоторые специфические тесты, разработанные специально для нашей продукции. Это позволяет нам выявлять дефекты, которые могут быть не видны при стандартном контроле.

Опыт работы с различными материалами: сталь, чугун, специальные сплавы

Мы имеем опыт работы с различными материалами для изготовления торцевых крышек, включая сталь, чугун и специальные сплавы. Каждый материал имеет свои особенности и требует своего подхода к производству. Например, литье из специальных сплавов требует более высокой точности и контроля качества.

Литье из стали требует более тщательного контроля температуры и скорости охлаждения, чтобы избежать образования напряжения в детали. Литье из чугуна требует более тщательного контроля качества песчаной формы, чтобы избежать появления трещин и других дефектов. Работа со специальными сплавами часто связана с использованием дорогостоящего оборудования и требует высокой квалификации персонала.

Один из интересных проектов был связан с литьем торцевых крышек из титанового сплава. Это материал, который очень сложен в обработке, но обладает отличными характеристиками. Мы успешно справились с этой задачей, разработав специальную технологию литья и обработки.

Будущее производства: новые технологии и материалы

Производство торцевых крышек постоянно развивается. Появляются новые технологии и материалы, которые позволяют улучшить качество продукции и снизить затраты. Например, сейчас активно разрабатываются новые методы литья, такие как литье под давлением и 3D-печать. Также разрабатываются новые материалы, такие как композитные материалы и керамические материалы.

Мы следим за всеми новыми тенденциями в отрасли и постоянно внедряем новые технологии в нашу работу. Мы уверены, что это позволит нам оставаться конкурентоспособными на рынке и предлагать нашим клиентам продукцию высочайшего качества.

В планах – автоматизация отдельных этапов производства. Это позволит повысить точность и снизить трудозатраты. Но, конечно, автоматизация не должна идти в ущерб качеству. Важно найти баланс между автоматизацией и ручным трудом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие страны-покупатели оптовых торцевых крышек t 2 5 10 ecp

- Ведущие покупатели дешевых коленчатых валов где они находятся

- Ведущие китайские покупатели конических и квадратных фитингов

- Ведущий покупатель частей центрифуги по выгодным ценам

- Ведущий покупатель стальных рукавов из алюминиевой фольги для оптовой продажи аккумуляторов

- Износостойкая стальная втулка

- Ведущий покупатель отличных шкур для валков

- Ведущие страны-покупатели резьбовых втулок из нержавеющей стали

- Ведущая страна среди основных покупателей гильз для 2 цилиндров

- Ведущий покупатель барабанов для декантерных центрифуг